汽车轴承材料及热处理技术

汽车行业是我国重要的支柱产业,在整个加工制造业中占有不可忽视的一席之地。车身上的多个部件可见到轴承的身影,它有着承受载荷、降低摩擦、引导运动件的特殊使命。随着我国经济发展和工业技术的不断进步,中国已成为包括汽车轴承在内的轴承生产大国,但是与德国Schaeffler、瑞典SKF、美国TIMKEN、日本KOYO等一流厂家还存在着较大差距,材料作为源头,今后的努力方向依然是严控冶金质量、非金属夹杂物级别、碳化物大小及分布、提高热处理技术水平等。

热处理是汽车轴承制造过程的关键工序,其加工质量好坏与原材料是影响轴承寿命的两大重要因素。热处理对于轴承等零部件在使用条件下的显微组织、力学性能、表面质量、尺寸形状精度和稳定性均有重要影响,因此优化热处理工艺、选择适合的热处理参数、获得与工件的使用状况和失效方式相适应的最佳综合性能,是热处理技术的重要课题。

1、轴承材料在汽车上的应用

众所周知,轴承由外圈、内圈、滚动体和保持架四大部分构成,有的带有密封圈,除了密封圈和保持架外,其余的制造材料主要是轴承钢。

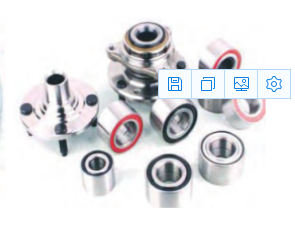

选择汽车轴承的类型与型号时,主要依据承受的载荷性质、方向、大小、实际部位的工作环境以及对轴承的刚性、极限转速、寿命、精度等方面的要求,一般由设计人员完成。轴承在整车上的应用十分广泛,并且随车辆类型、安装部位和生产厂家的变化而变化,如图1所示。

图1 轴承在汽车上的应用实例

笔者曾走访过国内的一些重要汽车轴承供应商,譬如上海人本、浙江万向精工、湖北新火炬、常州光洋、洛阳东升、重庆长江等,下面仅结合汽车动力系统(发动机辅机如交流发电机、空调电磁离合器、张紧轮和惰轮等中的轴承)、驱动系统(变速箱中的轴齿、差速器、离合器等轴承)、轮毂轴承等相关产品作简要介绍。

(1)动力系统轴承

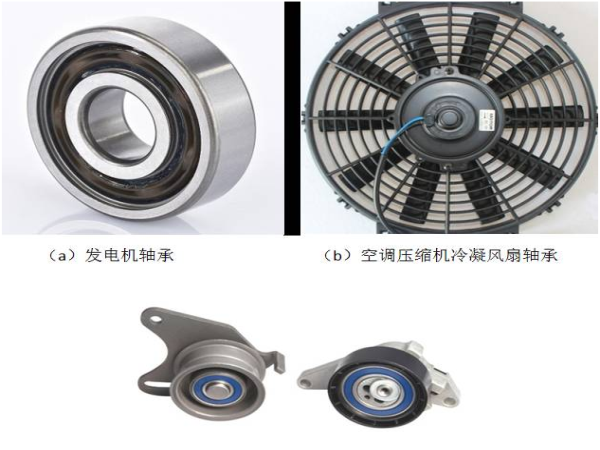

发动机是汽车的心脏,源源不断为其他部件提供动力。内部轴承先前以滑动轴承占主导,目前多数在改进轴承性能的前提下,采用密封球轴承,图2为发动机辅机中的几种典型轴承。

(c)张紧轮轴承

交流发电机轴承为单列密封球轴承,主要受向心力,要求在转速超过2000r/min、温度大于180℃的条件下依然能可靠运转,套圈和滚动体采用高纯净GCr15制造,热处理后硬度要求58~64HRC,保持架一般采用尼龙PA46,密封圈一般采用丙烯酸酯橡胶ACM,参考标准为JB/T8167—2006。

空调压缩机电磁离合器轴承为双列角接触球轴承,外圈旋转,空调皮带轮的转速7000-1300r/min,最高温度160℃,材料同上,保持架由普通的单一球面兜孔一部分变成圆柱面,参考标准为JB/T10531—2005。

张紧轮和惰轮轴承为高性能密封球轴承,前者作用在同步传动带松边上,后者作用在同步传送带紧边上,材料基本同上,保持架可用工程塑料、也可用08钢或10钢制造,密封圈采用ACM或FPM(氟橡胶)制造,参考标准为JB/T10859—2008。

水泵轴轴承一般为双列球轴承,径向尺寸要小于一般轴承。它实质上是一个结构简化了的双支轴承系,两个支承的轴承没有内套圈,滚动体的滚道直接做在轴上,两个支承的轴承外套圈做成一个整体,套圈的两侧用密封件封住,它的滚子通常由高铬轴承钢制造,轴、外圈的材料采用渗碳钢或高铬轴承钢制造,参考标准为JB/T8563—2010。

(2)驱动系统轴承

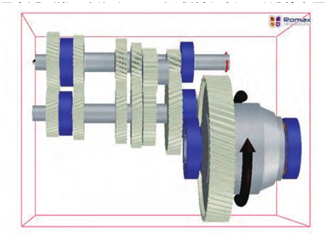

传动系统的典型代表为变速箱,它可根据手动(MT)、自动(AT)、无级变速(CVT)、双离合(DCT)等,亦是应用轴承最多的部位。在变速箱中配合不同挡位往往有数个轴承,主要类型有球轴承、圆柱滚子轴承、圆锥滚子轴承、滚针轴承等。变速箱可看作成一个齿轮箱,在润滑脂、防锈油中常含有杂质(铁屑、毛刺、夹砂等),轴承在工作时转速较高,导致使用寿命大大缩短。

图3为我公司MA型手动变速箱的轴承位置示意图(见图中蓝色标记部分),其中在一轴一挡位为深沟球轴承25D52E15,一轴五挡位为深沟球轴承25D62E17,二轴一挡位为圆柱滚子轴承32D62E16,二轴五挡位为深沟球轴承22D57E17。

图3 MA手动变速箱及差速器中的轴承位置

在差速器中还有两个圆锥滚子轴承38D63E17,分别位于差速器壳左、右两侧,安装在减速器壳承座孔上,它承受并传递差速器和减速器的驱动力,减小传动摩擦阻力,提高传动的效能和可靠性。

以上轴承的滚动体与内外圈材料都是以GCr15、100Cr6、SUJ2、SKF3为主,采用整体淬火+低温回火,热处理硬度60~63HRC(滚动体要求60~64HRC),尼龙保持架材料为PA46+30%GF,接触式密封圈为ACM+SPCC,润滑脂选用雪佛龙SRI-2(注脂量2.0~2.8g)。

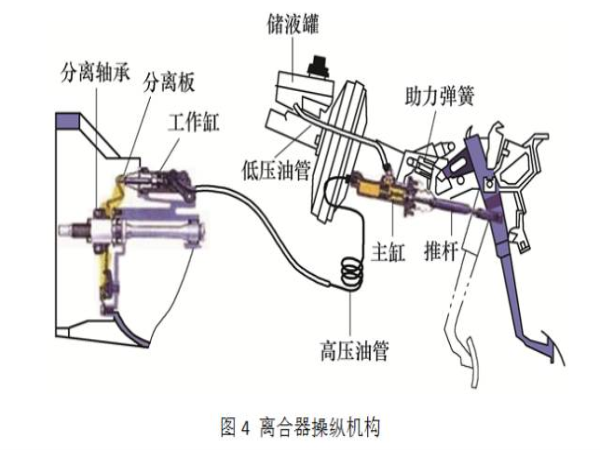

俗称离合器弹子盘的离合器分离轴承如图4所示位置,在踩下离合器踏板时可使承受弹簧推力的压板或驱动盘向离合器罩壳方向移动,即翘动分离杠杆来克服压板弹簧推力,以完成离合器的分离工作,目前还主要是依赖进口,滚动体为100Cr6,内外圈材料为C67S(要求最低表面硬度680HV),保持架为PA66+25%FV,密封采用氢化丁腈橡胶HNBR,具体可参看标准。

(3)汽车轮毂轴承

随着汽车整体性能的提高,轮毂轴承的寿命、强度、刚度和免维护的要求日益严格,以及人们越来越体会到轻量化、可靠性、多功能和模块化的重要性,汽车轮毂轴承正朝着高度集成化的方向发展。汽车轮毂轴承单元由最初的套圈锁紧型和保持架锁紧型单元(第一代),发展到外圈带法兰盘的第二代,再到大填球角压配内圈也带法兰盘的第三代,可将带有ABS的传感器与法兰盘等集成为一体,如图5所示。它们均为双列球轴承,用以承受包含整个车身的更大载荷,我公司现有车型中多数前轮轮毂轴承采用第一代,后轮采用第三代。例如,某车型轮毂轴承的内外圈及钢球材料均为GCr15,法兰盘材料为S55C,螺栓材料为SCM435,保持架为尼龙PA66+25%GF,组合式密封圈为NBR+SPCC/NBR+SUS430。

2、汽车轴承材料及性能要求

目前汽车正朝着轻型化、舒适、坚实、功率大、结构紧凑、经久耐用、加速性能好、可靠性能高等方面发展。另外,由于电子控制技术的进步,汽车也朝着耗能低、简易方便、操作性强等实用性能方向发展,所以滚动轴承作为汽车支承用的重要部件,必须适应这种趋势。

汽车轴承在服役过程中,滚动体和套圈滚动接触表面要承受很大的接触应力,经计算最高可达5000MPa,轴承运转时除受到高频、交变的接触应力之外,除了有滚动还有滑动,还受离心力的作用,如图6所示。

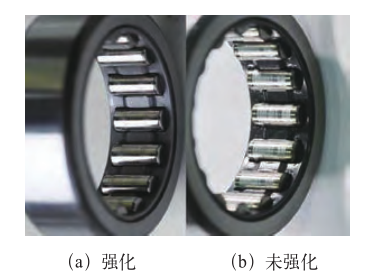

图(6)发动机台架耐久测试后的强化轴承与未强化轴承

据文献记载,汽车轴承的主要失效模式有剥落、粘着、拉伤、断裂、精度丧失、振动噪声超标等,因此,对轴承钢的性能有如下几点要求:①高的纯净度。②低的氧含量。③高的硬度和耐磨性。④良好的尺寸稳定性。⑤足够的抗压强度。⑥良好的工艺性能。

轴承钢作为重要的特钢品种之一,其质量优劣和性能高低很大程度上反映着一个国家的冶金水平,汽车轴承用钢占年产轴承钢的40%左右,用量很大。汽车轴承的寿命与可靠性固然与最初设计、加工制造、润滑、安装和维护保养等有一定的关系,但原材料才是关键。

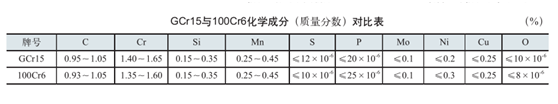

由上可知,在汽车轴承总成的几大构件中,除了保持架由原始的冲压用钢改为普及的尼龙材料(如注塑成型的PA66+30%GF)和密封件较常采用橡胶材料(如ACM+SPCC、NBR+SUS430)外,我国汽车轴承的滚动体及内外圈大量使用的是高碳含铬轴承钢,为提高淬透性以适应零件壁厚变化的需要,增加Mo含量可发展出一系列高淬透性高碳铬轴承钢,适用于马氏体淬火,也适于超厚壁轴承零件的贝氏体淬火,它们之间的化学成分有细微差异,如表1两者的对比,其实这些钢种都可以看作是GCr15的变种。

表1 GCr15与100Cr6化学成分(质量分数)对比表(%)

尽管其品种相对比较单一,但它也是结构钢(齿轮钢、轴承钢、弹簧钢、非调质钢、冷镦钢)中质量要求最为苛刻的品种。苛刻的是需要提高钢材的纯净度严格降低O、S、Ca、N、Ti等微量元素的含量,还需控制包括冶炼、浇铸、轧制、锻造等冶金成材过程中可能造成的缺陷,例如常采用真空脱气、电渣重熔、炉外精炼等冶炼工艺。降低氧含量可以明显延长轴承的疲劳寿命是业内一个不争的事实,图7给出了氧含量与轴承相对寿命的关系曲线图。在国标GB/T 18254—2016中,对高碳铬轴承钢的O含量做了严格规定,实际生产中随着冶金设备及工艺的开发控制更严,最低可达到5ppm以下的水平。另外,标准或技术协议中对冶炼方法、非金属夹杂物、偏析、脱碳层、低倍组织、显微组织、碳化物不均匀性、表面质量、尺寸允许公差等都有相关限定,钢厂及轴承生产企业在钢材进出厂时,必须严加检测和严格管理,马虎不得。

需补充说明的是,汽车轴承除了绝大部分为滚动轴承外,只有曲轴轴瓦、连杆瓦、活塞衬套、减震器用导向座、变速箱倒挡齿轮衬套等为滑动轴承,它们不涉及到热处理,主要依靠粉末冶金烧结+滚压的方式成型,材料一般是背面采用wC≤0.15%的钢制造(如08Al)、主轴瓦为合金层(如Al-Sn20Cu或常见的锡基、铅基、铜基或铝基类轴承合金)。后文所讨论的热处理针对的也是汽车滚动轴承。![]()

3、汽车轴承热处理技术

汽车轴承用钢中主要添加加合金元素铬的主要作用是提高钢的淬透性,使零件在淬火、回火后整个截面上获得较均匀的组织。铬可形成合金渗碳体(Fe,Cr)3C,使奥氏体晶粒细化,加热时降低钢的过热敏感性,提高耐磨性,并能使钢在淬火时得到细针状或隐晶马氏体,使钢在高强度的基础上增加韧性,一般不需要对汽车轴承进行深冷处理,除非对零件尺寸的稳定性及残留奥氏体的含量有特殊要求。

(1)汽车轴承零件的生产工艺路线:

钢球滚动体的一般生产路线为:棒料→球坯热镦成形→光球(锉削)→软磨→热处理→硬磨→ 细研→精研(抛光)。内外套圈的一般生产路线为:管料(冷辗)→退火→车削→软磨→热处理→磨削→精加工。保持架的一般生产路线为:实体保持架(尼龙):毛坯→车削→拉、钻窗口→表面处理。冲压保持架(金属):带料或板料→成形→切底→冲窗口→压坡→扩张→表面处理。汽车轴承的滚动体、外圈、内圈,轮毂轴承的二三代法兰都要进行适当的热处理,以充分发挥材料自身的潜力,获得零件预期的性能并提高总成的使用寿命,主要有球化退火、整体淬火+低温回火、化学热处理、感应热处理等方式。

(2)汽车关键轴承零件的热处理概况:

下面从热处理设备、工艺实例、技术要求、发展预测等作简要介绍:

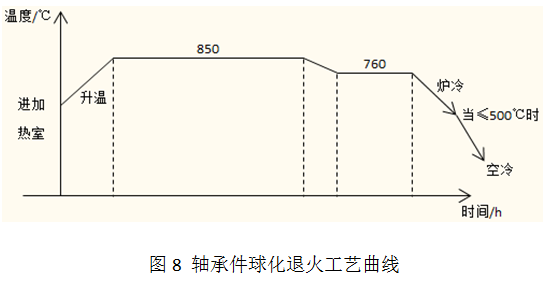

球化退火设备通常使用保护气氛炉,使退火后的零件表面少、无氧化,并能提高轴承零件的材料利用率。轴承材料的加热温度为835~850℃,球化温度为750~760℃,如图8所示。

球滚动体经锻造后,使用爱协林辊底式连续性氮基保护气氛退火炉,如图9a所示。球化退火温度为760℃,氧势≥900,露点≤20℃,丙烷流量0.18±0.02m3/h,炉内压力150~300MPa,检得硬度≤210HBW,脱碳层小于等于0.25mm、网状碳化物≤CN4.2,钢球整体淬回火后的硬度要求60HRC以上。

(a)氮基保护气氛退火炉

(b)保护气氛连续炉示意

(c)全自动中频淬火回火线

图 9 汽车轴承用热处理设备

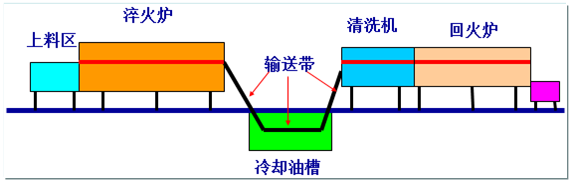

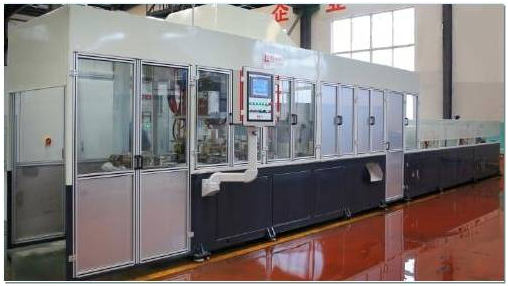

淬回火设备通常也使用保护气氛炉型如铸链炉、网带炉或推杆炉,如图9b所示,生产效率高、能耗低,常见的国内生产厂家有江苏丰东、北方工业、杭州金舟等。

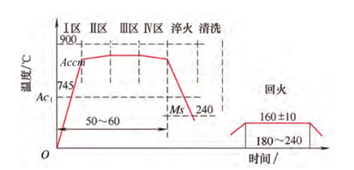

内外圈使用保护气氛连续炉淬火,为减小变形,使用KR468G专用轴承淬火油并调整加热温度时间、输送带运行速度等参数或也可用盐浴进行马氏体分级淬火,工艺曲线如图10所示,淬火后硬度达63~64.5HRC,经180±10℃回火后硬度61~63HRC,检测套圈的锥度0.05mm左右,圆柱度≤0.15mm。

汽车轮毂轴承二三代带有法兰盘,材料为55Mn,要求淬火区域的表面硬度达60HRC以上。宜使用自动感应淬火生产线,如图9c,冷却介质选用浓度可调的水基淬火液,淬火液压力0.2~0.6MPa,淬火后硬度62~65HRC,硬化层深2.2~3.4mm,圆度≤0.1mm,经(160±10)℃×(120±5)min整体回火后硬度60~63HRC,显微组织3~6级。

图10 轴承件整体淬火回火工艺曲线

随着国内热处理设备和生产技术的不断提高,应用在对汽车轴承零件生产加工上的已基本成熟。原来的箱式炉、井式炉、盐浴炉、鼓形炉、普通空气加热炉等设备基本被淘汰,现大量普及的是保护气氛设备辅以变压吸附、膜制氮等技术,以托辊式网带炉为主流的整体淬回火线和自动感应淬火回火线已成为主流。另外,由保护气氛向可控气氛过渡,炉控系统由单线计算机控制向集群式计算机控制,也将逐渐发展为两大趋势。

4、结束语

汽车轴承作为轴承的一个重要分支,有它处于汽车工业及总成运行环境的特点。除了改进结构设计及良好的密封和润滑外,采用高纯净材料及合理的热处理设备和工艺,可提高汽车轴承的可靠性并达到长寿命。

(来源:轴承杂志社)

轴研所公众号 轴承杂志社公众号

营销热线

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181