金属基固体自润滑复合材料具有良好的导电、导热和润滑性能,广泛应用于电接触材料、军事、航空、汽车等工程领域。随着-些高端装备技术的发展以及国防、核能、空间技术等对固体润滑材料的要求不断提高甲,常将镍基自润滑材料用于轴承保持架,其中Ni具有高的化学稳定性,在500 ℃以下几乎不氧化,常温下不受湿气、水和某些盐类水溶液的影响,广泛应用于耐高温和耐腐蚀领域。石墨作为一种单质型层状固体润滑剂,吸附水汽后使其层间结构更易于滑动,相对运动过程中,石墨在剪切力的作用下被挤出基体形成转移润滑膜,降低材料的摩擦因数,从而减少材料的磨损量,因此在水介质中显现出优异的摩擦磨损性能。

不同石墨类型对镍基自润滑材料摩擦磨损性能的影响研究较少,因此,以Ni-Cu合金为基体,通过添加相同石墨含量的镍包石墨、胶体石墨、鳞片石墨和碳纤维,研究石墨类型对镍基复合材料力学性能和摩擦学性能的影响。

1、复合材料制备及试验方法

1.1 复合材料制备

先称量电解镍粉、还原铜粉,然后分别加入相同石墨含量的镍包石墨、胶体石墨、鳞片石墨粉末和碳纤维,得到4种石墨类型的混合粉末。采用冷等静压成形,压制压力200 MPa,保压180 s;成形坯体采用1200℃真空烧结后再经500 MPa压力复压;最后采用800℃真空退火获得最终的镍基复合材料。

1.2 性能测试方法

通过排水法对复合材料密度进行测量;采用HBV30A布氏硬度计和DNS300型电子万能试验机分别检测复合材料的硬度和抗弯强度;使用ZBC7000摆锤式冲击试验机对冲击韧性进行试验;利用CFT-I型材料表面性能综合测试仪对试样进行摩擦磨损试验,试验载荷为20 N;通过LSM700型激光共聚焦扫描显微镜和EVO-18/IncaX-Max型扫描电子显微镜观察试样的金相组织和摩擦磨损试验磨痕。

2、结果及分析

2.1 不同类型的石墨形貌

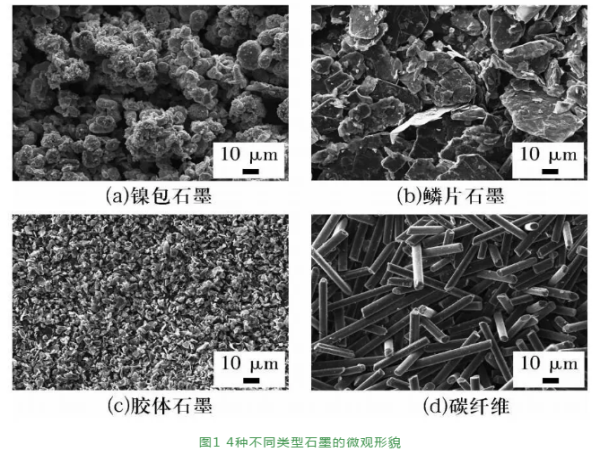

4种类型的石墨在扫描电子显微镜下的微观形貌如图1所示,由图可知:采用湿法氢还原工艺制备的镍包石墨(图1a) ,在石墨颗粒外部包裹一层镍形成具有核-壳结构的复合颗粒材料;鳞片石墨(图1b)则呈鲜明的片状结构且片层很薄,小于1μm,具有明显的定向排列,层与层之间合力较弱,片层之间极易剥离;由于胶体石墨(图1c)由2μm以下的颗粒形成,比其他3种石墨颗粒细小,且石墨颗粒均匀分布在有机溶剂中;碳纤维(图1d)呈现棒状形貌,其长径比约为1:10~ 1:20。

2.2 镍基复合材料的显微组织形貌

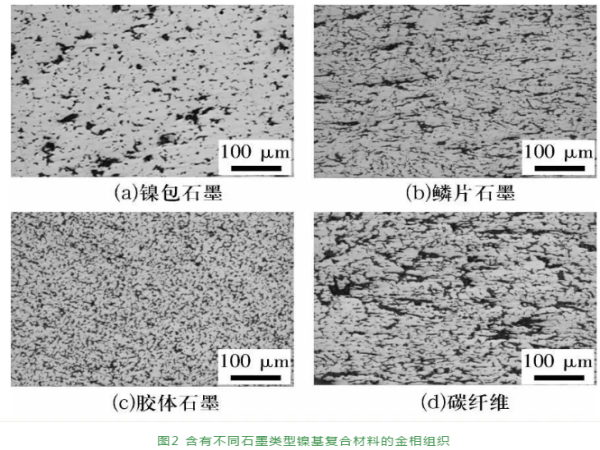

含不同石墨类型镍基复合材料的金相组织形貌如图2所示,由图可知:胶体石墨分布最均匀,鳞片石墨和镍包石墨次之,碳纤维的混合均匀程度最差。碳纤维由有机纤维经碳化及石墨化处理得到,团聚较严重,采用三维混合方法难以均匀,因此制得的复合材料中碳纤维分布不均匀。

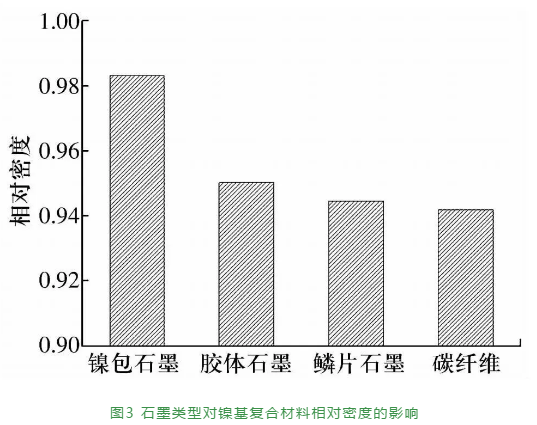

2.3 石墨类型对镍基复合材料密度的影响

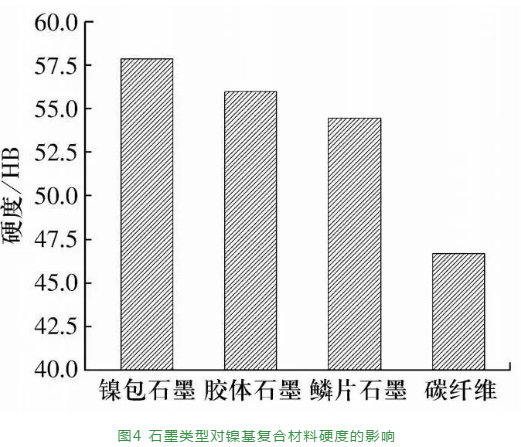

2.4石墨类型对镍基复合材料硬度的影响

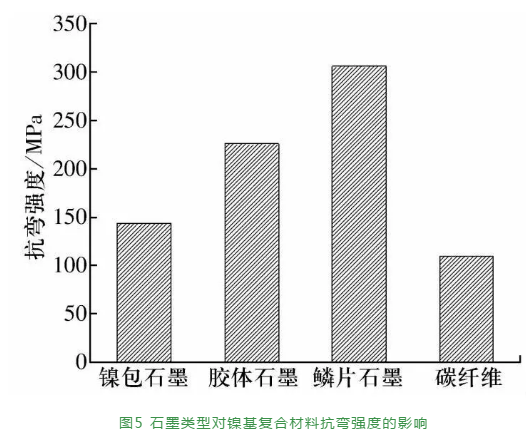

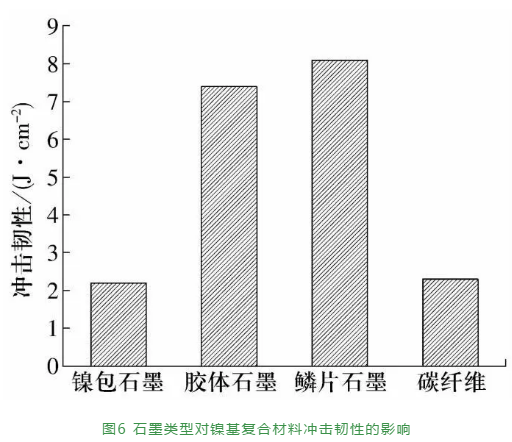

2.5 石墨类型对镍基复合材料抗弯强度和冲击韧性的影响

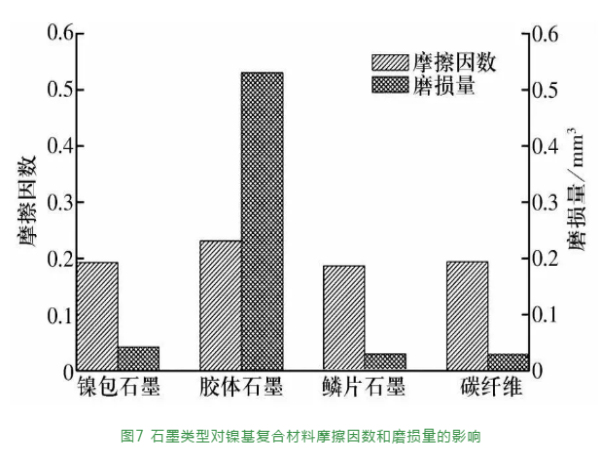

2.6 石墨类型对镍基复合材料摩擦学性能的影响

3、结论

对添加镍包石墨、胶体石墨、鳞片石墨和碳纤维制备的镍基复合材料力学、显微结构及摩擦磨损性能进行了试验和分析,结果表明,不同的石墨类型对镍基自润滑材料的物理性能和摩擦磨损性能具有重要的影响,相同配比下,鳞片石墨复合材料硬度为54 HB,抗弯强度为306 MPa,冲击韧性为8.1 J/cm2,摩擦因数为0.185,磨损量为0. 029 4 mm3,较其他3种形态的石墨,添加鳞片石墨的镍基复合材料综合性能最优。

轴研所公众号 轴承杂志社公众号

营销热线

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181