随着航空航天技术的发展,轴承钢的种类和承溫能力逐渐提高。我国航空航天轴承的热处理技术一直处于发展阶段,但与国外轴承钢的热处理技术相比仍有一定的上升空间。总结国内外航空航天轴承钢及热处理技术的发展,主要论述了GCr15、8Cr4Mo4V、G13Cr4Mo4Ni4V等轴承钢的热处理技术,介绍了GCrl5轴承钢的马氏体等温淬火、贝氏体等温淬火、马氏体+贝氏体混合等温淬火组织,详细介绍了国外M50轴承钢的热处理工艺方法、工艺参数及获得的热处理组织。

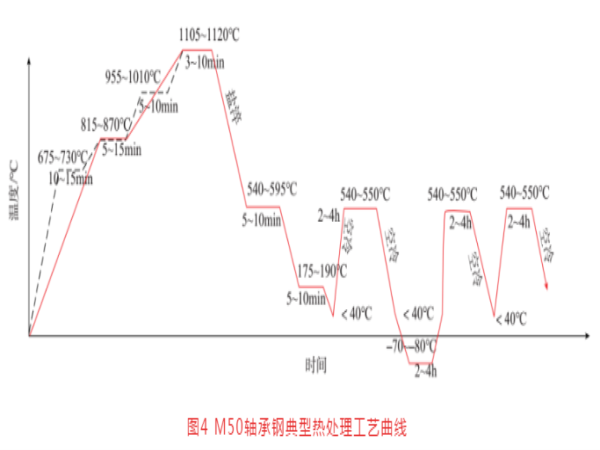

高温保温时间是M50轴承钢热处理中的关键环节,预热后,零件在1105~1120℃之间奥氏体化3~10min。奥氏体化的最佳时间取决于零件的截面积及装载量,可以通过试验确定,时间间隔按照0.5min逐渐增加,以检测获得的晶粒尺寸和硬度。淬火后的样品晶粒度比较容易测量,硬度应该在回火后测量。理想情况下,保温时间应该尽可能短,能够满足硬度要求条件即可,以减小晶粒的尺寸。奥氏体化后,零件淬入540~595℃的熔融盐浴中5~10min,该保温工序降低内应力及减小零件心部和表面温差的作用优于空冷和后续的等温淬火。然后进行淬火处理,淬入175~190℃的等温盐浴中5~ 15min。该工序有利于降低心部和表面的温差,有利于减少奥氏体向马氏体转变过程中形成的残余应力,预防发生变形或者萌生裂纹。接下来的马氏体转变,零件可采用空冷方式冷却至室温,不能直接采用水洗、回火或者深冷处理。如果采用气冷装置或者设施,应该使零件在30~ 60min内从175~ 190℃匀速冷却到室温。缩短冷却时间,可能导致生成更高的残余应力,同时导致形变和裂纹萌生的倾向性提高。

M50轴承钢需要进行多次回火以提供最大硬度,并保持尺寸稳定性。零件应该进行3次或3次以上回火,回火温度在540~ 550℃之间,时间为2~4h,每次回火都要冷却到40℃以下。在第1次回火前或第1次回火后,进行深冷处理有利于残余奥氏体向马氏体的转变。M50轴承钢常用的冷处理温度为-70~-85℃,时间为2~4h,回火前进行深冷处理对轴承钢的作用最大。然而,未经过等温处理的零件、容易产生裂纹的零件,不需要进行冷处理。当零件在回火前进行冷处理时,淬火和回火之间的时间间隔不能超过5h。如果超过5h,之前的应力会释放,降低了冷处理的有效性。当设备、时间或零件不具备在回火前进行冷处理的条件时,零件应该在第1次回火和第2次回火之间进行冷处理。根据国外轴承钢的热处理要求,制定出M50钢的典型热处理工艺曲线如图4所示。

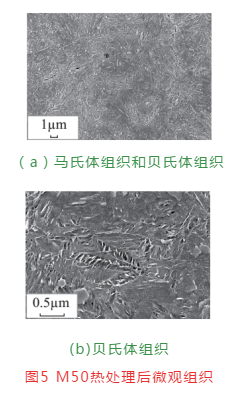

采用这种热处理工艺获得的M50轴承钢的微观组织如图5所示。淬火后钢中的组织主要为马氏体+贝氏体,经回火处理后得到回火马氏体+下贝氏体,回火后已经看不到马氏体的基本特征,总体表现为回火索氏体组织,并分布有少量竹叶片状贝氏体组织。

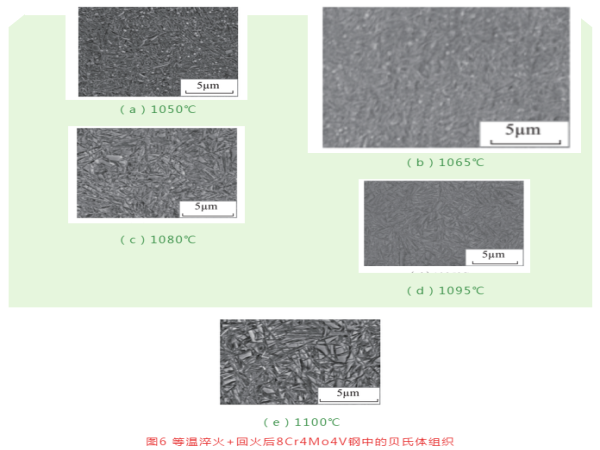

8Cr4Mo4V轴承钢可以通过等温淬火获得贝氏体+马氏体组织,等温淬火后贝氏体含量比国外热处理工艺获得的贝氏体含量稍高。8Cr4Mo4V轴承钢中贝氏体形貌与固溶加热温度之间存在明显关系,分别加热至1050℃、1065℃、1080℃、1095℃和1110℃,保温1h后淬入260℃盐浴炉中等温处理8h,然后进行3次550℃×2.5h回火,获得的贝氏体组织如图6所示。当固溶温度较低为1050℃和1065℃时,获得的贝氏体细小;而等温淬火温度较高为1095℃和1110℃时,获得的贝氏体尺寸较大。

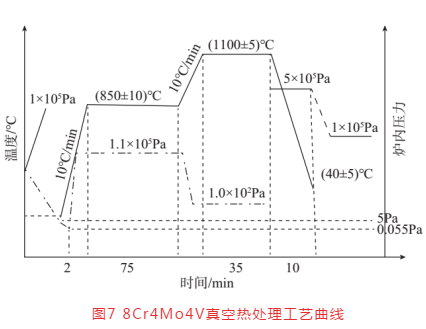

轴承套圈国内现有主流热处理工艺为真空淬火+回火,采用的真空气淬热处理工艺见图7。采用真空气淬热处理工艺对8Cr4Mo4V钢制轴承零件进行热处理后,硬度、组织均可达到技术要求,表面质量优良,可省去酸洗、清理等工序,节省部分磨削时间,经济效益显著,同时可以提高轴承的使用寿命,但真空热处理仍然存在一定的缺点和不足,有待进一步改进。

3、G13Cr4Mo4Ni4V 轴承钢的热处理及其发展

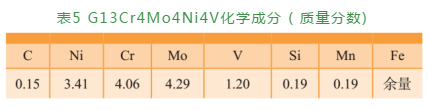

为了提高轴承套圈的耐冲击能力,发展出渗碳型G13Cr4Mo4Ni4V钢(国外牌号M50NiL )为航空航天轴承主要应用材料,其化学成分见表5。该轴承钢在工作中需要高强度、高硬度、高耐磨性和8Cr4Mo4V轴承钢的要求相似。G13Cr4Mo4Ni4V是一种渗碳钢,与完全硬化的M50轴承钢相比,它的心部具有更高的冲击韧性。在渗碳过程中将G13Cr4Mo4Ni4V试样加热至渗碳温度,对其渗碳、扩散,短时的循环渗碳与长时的扩散相结合可以提高M50NiL轴承钢材料对碳的吸收能力。然后通过高温固溶与低温回火相结合使G13Cr4Mo4Ni4V轴承钢硬度增加,使碳化物细化均匀地分布在基体中。

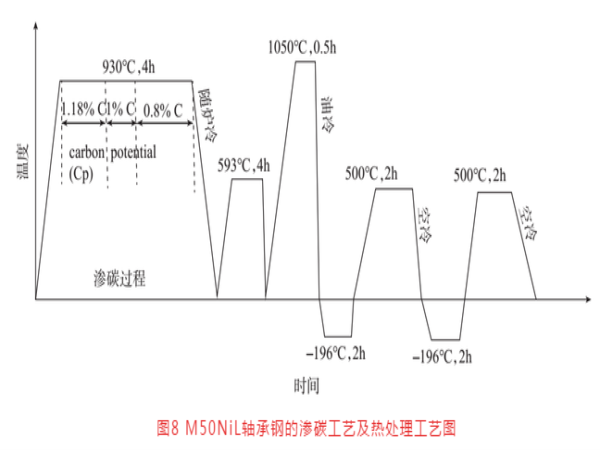

渗碳通常用作G13Cr4Mo4Ni4V钢的表面硬化,其他表面热化学处理,包括气体等离子渗氮、稀土掺杂和离子注入等也被应用于该钢种。国外M50NiL轴承钢的热处理工艺曲线如图8所示,渗碳后从表面到心部的成分和微观结构各不相同,碳浓度变化会导致沿着硬化层深度方向出现多种不同的微观结构。

M50NiL轴承钢热处理后层状组织分布明显,如图9所示。硬化层的显微组织由针状回火马氏体、少量残余奥氏体和球碳化物组成。图9 (b)表明,硬化层的显微组织由针状回火马氏体、少量残余奥氏体和球状碳化物组成。从图9(c)可以看出,过渡层的主要组织为针状回火马氏体,夹杂少量碳化物。心部组织与表面不同,主要的显微组织是铁素体基体及厚板条回火马氏体,如图9(d)所示。

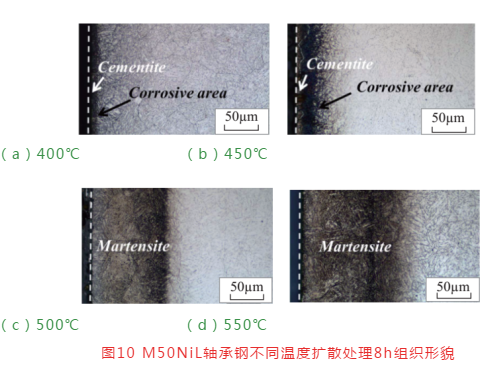

等离子渗碳是一种等离子辅助表面热处理工艺,它可以促进碳在钢表面的扩散,形成碳化物,可以提高轴承钢表面的强度和耐磨性。M50NiL轴承钢经过等离子渗碳表面处理以后,表面硬度大、心部韧性好,满足飞机发动机部件在恶劣环境中的使用要求。等离子渗碳处理后,将M50NiL轴承钢在1050℃下固溶处理1h,进行气体淬火。部分研究表明等离子渗碳过程中的扩散动力学的临界温度450~500℃之间。因此,将试样分别在440℃、450℃、500℃、550℃下处理4h、8h及12h后,试样随炉冷却到室温的微观组织形貌见图10,可以看出渗碳温度越高渗碳层越厚,表面层微观结构越均匀。渗碳温度在400~450℃之间时表面层结构为渗碳体,当温度处在500~550℃之间时表面层结构为马氏体。与未经过等离子渗碳处理的轴承钢试样相比,经过等离子渗碳处理的轴承钢试样表面硬度更高。在400℃和450℃下热处理后的轴承钢试样硬度和弹性模量高于500℃和550℃热处理后的轴承钢试样硬度和弹性模量,这是因为形成了较硬的Fe3C相。

4、其他轴承钢的热处理工艺

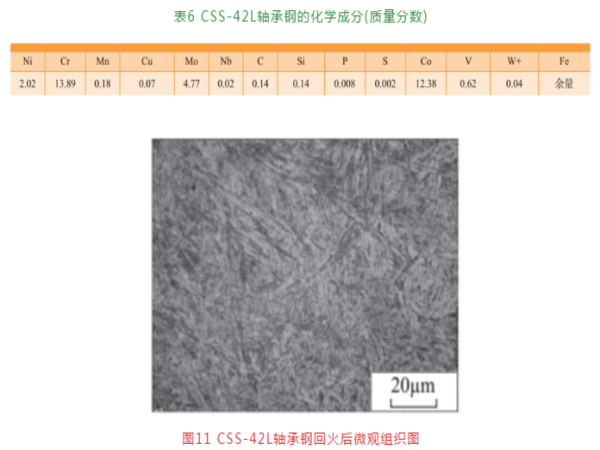

CSS-42L(国内牌号BG801)是航空航天轴承、齿轮用钢,也是一种高强度不锈钢,被应用于轴承的制备,属于第3代轴承钢,具有高强度和良好耐腐蚀性优点,其化学成分如表6所示。CSS- 42L轴承零件在885℃条件下进行固溶处理lh,气淬到室温,然后在-73℃下进行冷处理1h,最后在482℃下回火5h后的微观组织形貌见图11。

CSS- 42L合金元素含量较高,经过淬、回火后一般会存在一定含量的残余奥氏体,残余奥氏体会降低材料强度且在服役过程中可能呈现不稳定状态。若在一定的应力条件下诱发形变或降温过程中转变成马氏体组织,则会导致零件尺寸在使用过程中发生变化,影响零件的正常使用甚至失效。

5、结束语

通过对现有研究的分析,总结了国内轴承钢的发展历程,详细介绍了航空轴承用钢GCr15、8Cr4Mo4V和G13Cr4Mo4Ni4V钢的热处理工艺及工艺对微观组织的影响。GCrl5 轴承钢的现有热处理方式为油淬,直接获得马氏体组织,或者通过等温处理获得马氏体、贝氏体及马氏体+贝氏体组织。国外M50钢的主要热处理方式为等温淬火,获得的理想组织为马氏体+贝氏体的混合组织。渗碳型G13Cr4Mo4Ni4V轴承钢具有较高的冲击韧性,在加工复杂结构的折返弹支轴承方面得到了更大的应用。为适应轴承齿轮一体化要求,BG801合金在轴承和齿轮复合加工、复合热处理方面未来需要开展更多的研究工作。

(来源:轴承杂志社)

轴研所公众号 轴承杂志社公众号

营销热线

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181