根据相关热处理原理并结合工作实践,阐述了导致GCr15轴承钢材料退火后表层出现片状珠光体组织的3种主要因素,分别为原材料脱碳、冷速过快和加热冲温,并分析了不同因素条件下出现的片状珠光体组织对材料性能的影响和危害。提出了准确判定脱碳的方法,即珠光体的分布状态、深度、片间距有明显变化,以期为GCr15轴承钢的实际生产和检验提供参考。

高碳铬轴承钢GCr15 ( 简称GCr15钢)使用至今已有一百多年的历史,通过合理的热处理后具有良好的加工工艺性能和综合力学性能。近年来随着科学技术的发展及研究工作的持续进行,GCr15钢产品质量不断提高,热处理工艺及其检验标准也随之不断进步并逐渐完善。

球化退火是高碳铬轴承钢加工过程中重要的热处理工序,主要有3个目的:

1)为淬火提供良好的原始组织,这是由于轴承钢热轧或锻造后其组织为细珠光体,通过球化退火可使组织变为均匀分布的细粒状珠光体,有利于得到理想的马氏体、均匀的碳化物和少量的残余奥氏体组织,使零件的耐磨性、抗疲劳性能最好,并兼有好的弹性、韧性等轴承要求的基本性能;

2)降低硬度,便于切削加工(轴承钢热轧或锻造后硬度通常为255~340HBW,尤其不适用于车削加工);

3)提高塑性,便于冷拉和冲压。

在金相检验中常见轴承钢球化退火材料表层存在不同类型的片状珠光体组织,其分布深度不同,对后续加工工艺及产品质量的影响也不同,严重者可造成大量废品。因此,需要针对珠光体的形态和分布分析其产生的原因,认清危害并制定应对措施。

一、球化退火的热处理原理

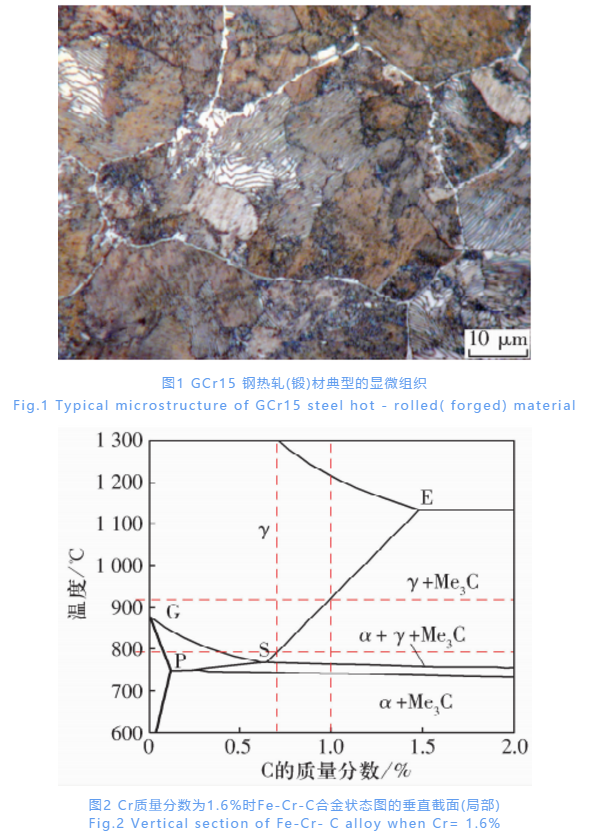

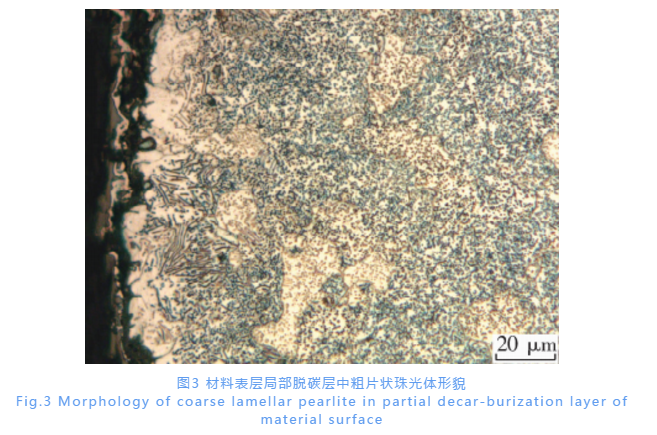

GCr15钢球化退火的原材料组织为热轧(锻)材,其显微组织为索氏体、细片状珠光体或两者的混合体,亦允许有较细的碳化物网(图1)。图2中含碳量1%的垂直线可近似地反映出GCr15钢在加热和冷却过程中的组织转变状况。GCr15钢球化退火温度在790°C左右的奥氏体+渗碳体两相区中,经保温和缓冷后奥氏体中的片状渗碳体和奥氏体晶界上较薄的网状渗碳体逐渐溶断转变成球状渗碳体,从而得到球状珠光体组织。

二、球化退火后的表层缺陷组织及其危害

GCr15钢经球化退火后的正常组织为均匀分布的球粒状珠光体,但表面有时存在一定深度的片状珠光体层,这种缺陷组织的硬度异于心部正常组织,会直接影响后续的冷加工、淬回火热处理质量乃至最终的产品质量。GB/T 224—2019《钢的脱碳层深度测定法》附录A中明确说明GCr15钢“球化退火组织可由表面碳化物减少区或出现片状珠光体区确定为部分脱碳区”,但实际工作中有可能看到表层片状珠光体即判为脱碳,但根据热处理相关理论和工作实践,认为轴承钢球化退火后表层片状珠光体不全是由于脱碳产生的,需根据实际情况进行判定。

2.1 热轧(锻)材脱碳遗传产生的粗片状珠光体

2.1.1 产生原因

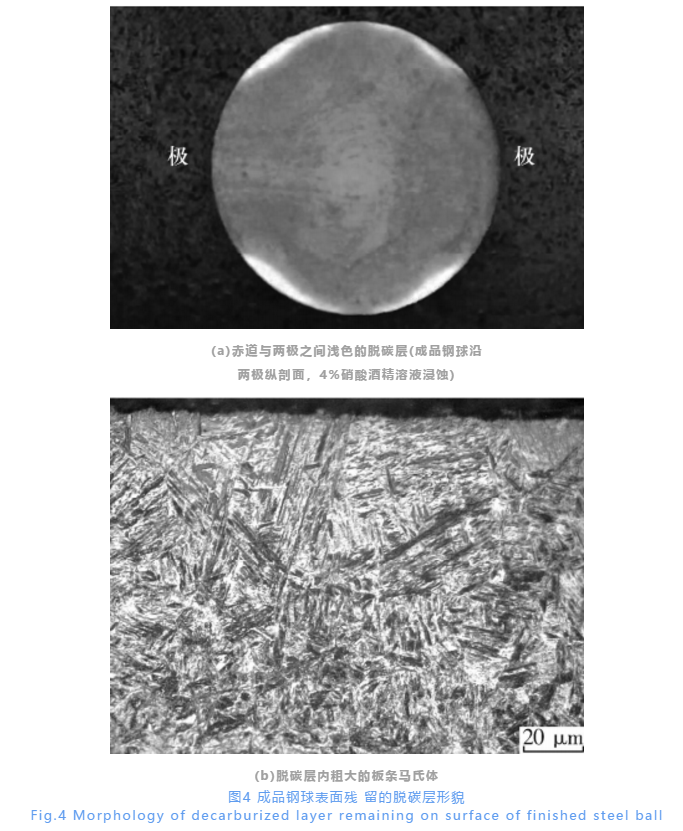

由于原材料表面脱碳层的含碳量较基体有所降低,在790℃左右加热时已超过或接近图2所示的SE相变线,脱碳层的奧氏体成分已完全均匀化或部分均匀化,此后冷却就会得到全部或部分粗片状珠光体组织(图3)。这说明热轧(锻)材表面的部分脱碳层会使球化退火相变温度降低,若表层脱碳较严重,则球化退火后会转变为粗片状珠光体,这是最常见的一种脱碳层,在盘条上,一般仅存在于局部表面。粗片状珠光体分布的最大深度即代表所检试样的脱碳层深度。

2.1.2 危害

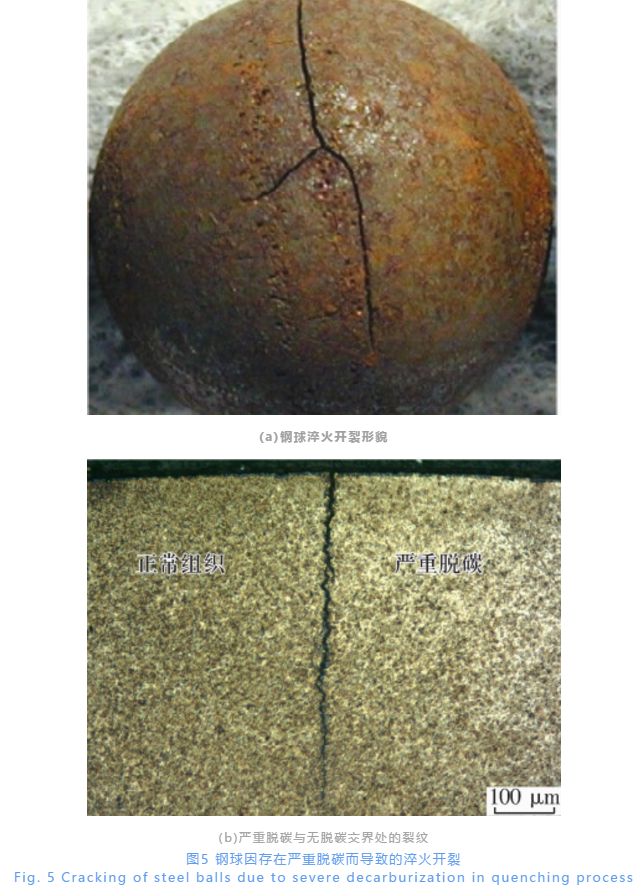

当材料表层粗片状珠光体较深时易残留在零件表面。在后续淬火加热过程中,由于片状渗碳体易溶解,脱碳层中没有或只有少量能阻碍奥氏体晶粒长大的过剩碳化物,导致脱碳层的奥氏体晶粒长得较大,当冷却条件较好能发生马氏体转变时,马氏体有机会长得较粗大,也会出现粗大的低碳板条马氏体,造成表层相对过热的假像(图4)。脱碳层硬度偏低,硬磨时精度较低,一旦遗留在产品表面则会降低其耐磨性,缩短接触疲劳寿命。另外,严重的脱碳层还会造成产品淬火开裂,形成废品(图5)。

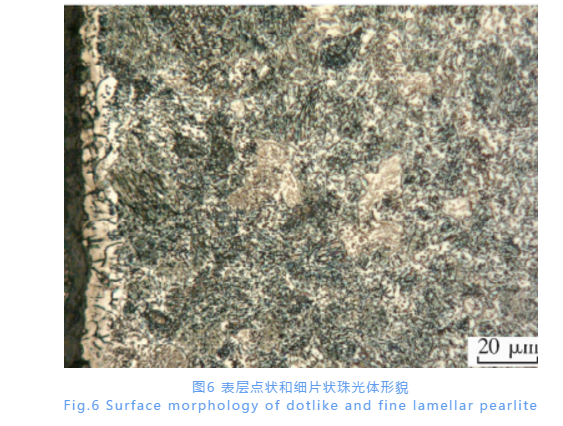

2.2 降温冷却速度过快产生的细片状珠光体

2.2.1 产生原因

如果球化退火保温后冷却速度过快,将会干扰或终止表层已溶断渗碳体的球化过程,并使表层出现细小、密集分布的粒状碳化物(俗称密团),甚至出现共析细片状珠光体(图6)。这一区域只有碳化物形态的异常,无碳化物明显减少的现象,由于该区域组织与球化欠热组织相同,亦可称为表层欠热。这种缺陷组织往往可通过返修或拉拔变形+再结晶退火使次表层得到正常组织,但应特别注意的是将表层的脱碳层与冷速过快造成的异常组织(细片状珠光体)区分开,绝不能混为一体。

2.2.2 危害

将表层的脱碳层和细片状珠光体一起算作总脱碳层测量深度,会对退火炉的炉况评价及工艺调整产生误导,也会造成供需双方的质量争议,易引起不必要的纠纷。若细片状珠光体层较深,还会引起冷拉横裂甚至断裂,从而导致产品报废。

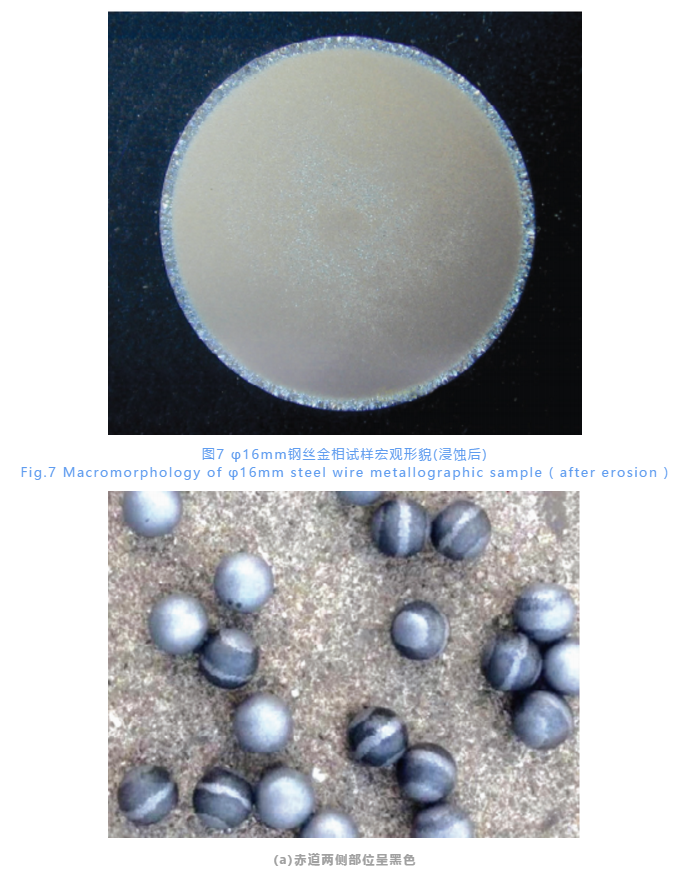

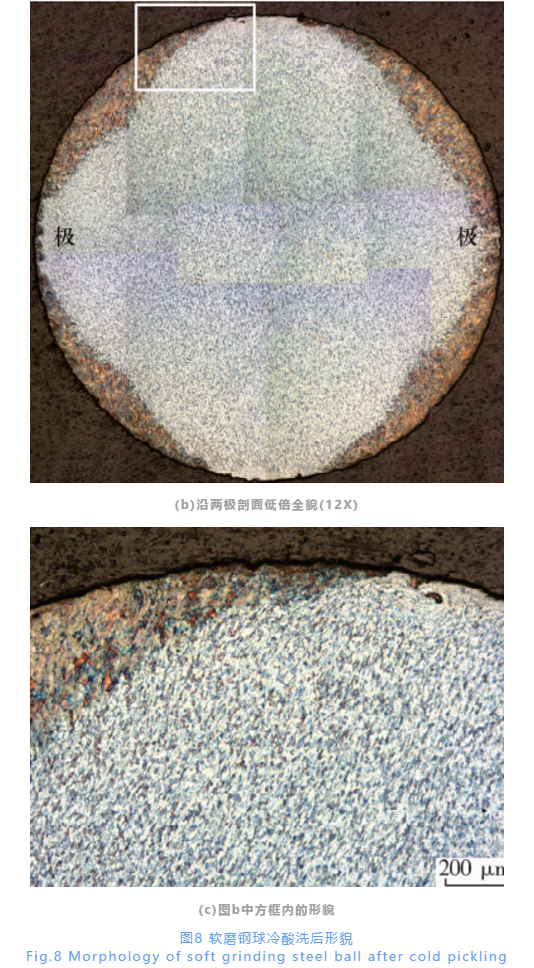

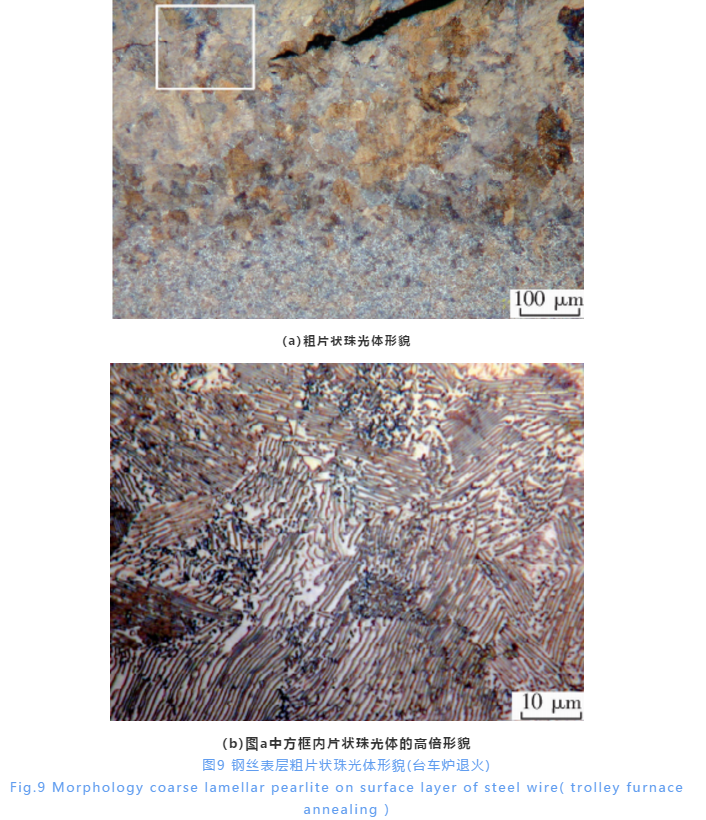

2.3 加热速度过快冲温产生的粗片状珠光体

2.3.1 产生原因

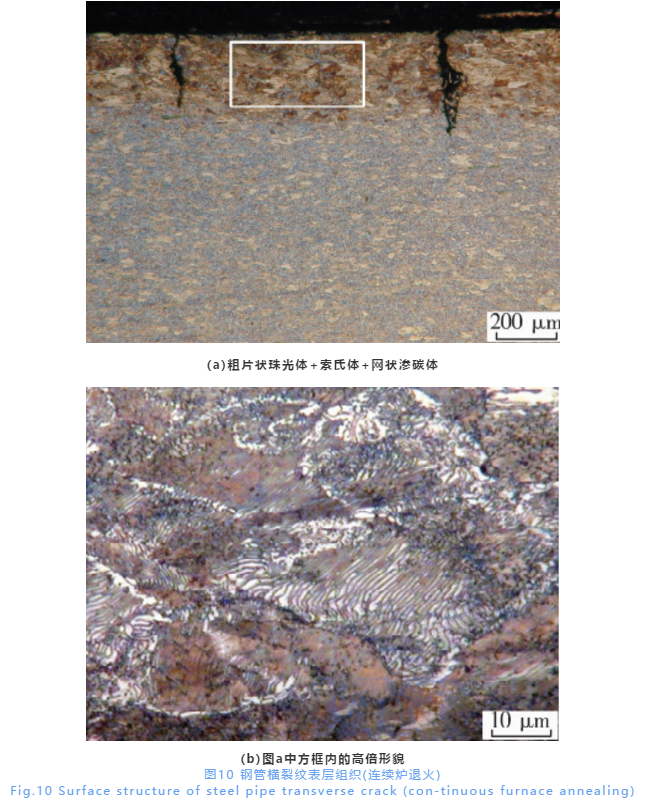

对球化退火材料进行金相检验时,有时会发现经蚀剂浸蚀的表面存在深度一致的深灰色层,该层与黄灰色基体有明显的色差,严重的甚至可观察到粗晶现象,典型形貌如图7所示,这是热轧材退火时因加热速度过快冲温而产生的粗片状珠光体层。软磨钢球冷酸洗后赤道与两极之间呈黑色,经分析黑色区组织即为粗片状珠光体,其形貌如图8所示。

球化退火在接近保温温度时,因加热速度过快会产生一定的升温惯性,并出现冲温现象。如果冲温使温度升至奥氏体区,致使表层奥氏体成分均匀化,即使随后温度回落至设定的奥氏体+渗碳体两相区,但表层奥氏体仍会保持成分均匀化这一状态,此时冷却后该层就会形成相当于完全退火的共析转变组织——粗片状珠光体。

在冲温时段,表层处于图1所示SE线附近的高温状态,在没有保护气氛的球化炉中,即使不存在脱碳气氛,也会发生碳原子向外扩散,从而引起过热层中碳的减少。若粗片状珠光体层晶界上仍有网状渗碳体或片间距无明显差异,则表明脱碳轻微。这种现象(图9和图10)大都出现在有碳势保护气氛的球化炉中。

若冲温不严重,仅表层出现过热组织,试样基体的球化退火组织正常。过热层深度较浅的盘条,可通过拉拔变形+再结晶退火,使其减薄变浅而成为合格品。

若冲温严重,则粗片状珠光体层较深(大于0.5mm)此时基体的球化退火组织一般也是过热的,这表明球化退火时不但冲温严重,而且保温时段温度也偏高,就要考虑热电偶测温的准确性。

使用无保护气氛和对流风的井式炉和台车炉生产的球化退火盘条,粗片状珠光体缺陷大多位于炉顶部位。由于这种加热炉温度不均匀,炉顶温度高,所以冲温力度远大于其他部位。

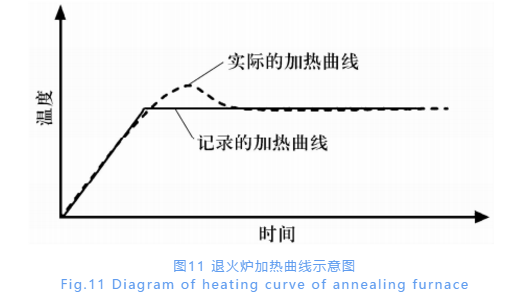

退火炉的加热曲线一般不会记录到这种冲温现象,这是由于退火炉内热电偶放置部位不能反映钢材实际的加热温度(图11)。

2.3.2 危害

由于表面过热层存在较深的粗片状珠光体层,其塑性极差,在拉拔时表面易出现横裂甚至断裂;即使拉拔时不开裂,也易导致后道冷镦加工工序发生开裂(图12和图13) ,危害极大。

2.3.3 讨论

实践证明,退火冷拉圆钢成品若存在深度相同的常见脱碳层(铁素体层+碳化物减少层)或粗片状珠光体组织层,两者对下道冷镦(镦粗)加工的影响不同。前者不会产生开裂,后者有可能产生开裂,但当按照GB/T224—2019 判定为脱碳层时,两者都符合相关产品标准要求,应为合格品。这种情况就易造成供需双方的质量争议,对这种因表面冲温过热产生的粗片状珠光体层的缺陷性质,有必要进行确切的定性。

三、结束语

GCrl5热轧钢材经球化退火后表面存在片状珠光体层,其原因不能一概而论地判定为原材料的氧化脱碳,应根据片状珠光体的形貌,如分布状态(周边或局部)、深度、片间距有无明显变化(明显的过渡区)进行判定,有明显变化者应判为脱碳。正常情况下,脱碳层片间距相对较大,其形貌呈现为粗片。

一般而言,表层局部存在粗片状珠光体,应考虑原材料热轧脱碳的遗传;表层周边均存在粗片状珠光体且深度较浅的,应考虑退火炉造成的氧化脱碳或升温速度过快;表面周边粗片状珠光体层较深且基体存在过热组织,则应考虑退火炉测温仪表损坏造成跑温的可能。若粗片状珠光体层中有网状碳化物,不作为脱碳是加热冲温和退火炉保护气氛碳势过高而产生的表层异常组织。对于表层存在细片状珠光体或细片状珠光体+密团,不作为脱碳,需调整冷却工艺。

GCr15钢球化退火材料的金相检验结果对球化退火操作具有指导性,如果球化退火的工艺制定者、操作工及检验人员正确了解球化退火材料表层异常组织(片状珠光体组织)的产生原因,就可避免此类缺陷组织的再次产生。

(来源:轴承杂志社)

轴研所公众号 轴承杂志社公众号

营销热线

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181