3 数控机床轴承

3.1 数控机床轴承系统

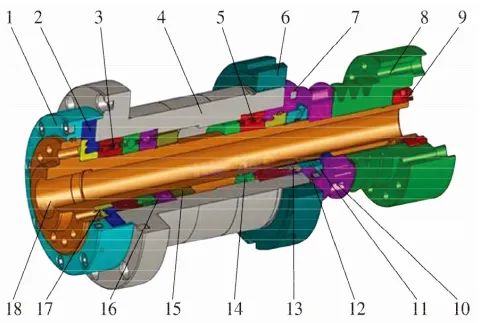

数控机床轴承包括高速主轴–轴承系统(含电主轴轴承、动静压轴承)、直线导轨轴承、滚珠丝杠等功能部件(图5-图7)。

1-护套;2-前压紧环;3-前轴承;4-轴承座;5-后轴承;6-后锁紧螺母;7-后端盖;8-驱动带轮;9-带轮锁紧螺母;10-编码器带轮;11-后紧定螺母;12-后压盖;13-后压紧环;14-后调整环;15-前紧定螺母;16-角接触轴承组;17-前调整环;18-主轴。

图5 典型的机床主轴–轴承系统

Fig.5 Typical machine tool spindle-bearing system

图6 高速电主轴–轴承系统典型结构图

Fig.6 Typical structure diagram of high speed motorized spindle-bearing system

图7 滚珠丝杠与直线导轨轴承

Fig.7 Ball screws and linear guide bearings

3.2 轴承类型及其图示

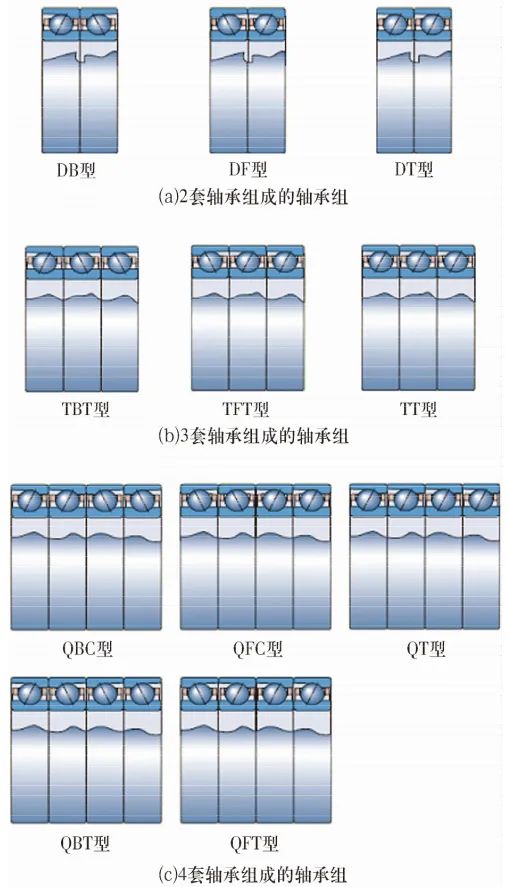

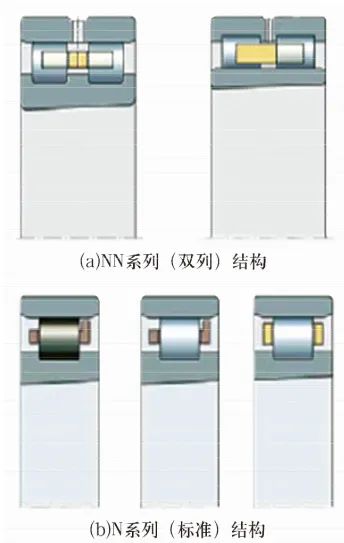

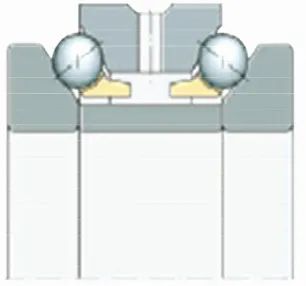

成对组配或多联组配角接触球轴承如图8所示,在应用安装时必须施加一定的预载荷。选择适当的预载荷可以提高主轴系统刚性,降低温升,改善系统加工精度。轴承预载荷通常分为轻(A)、中(B)、重(C)3档,用户可根据主轴系统的实际工况进行选择。单、双列圆柱滚子轴承的结构如图9所示。双向推力角接触球轴承如图10所示,通常要求SP等级公差,有需要时也可要求UP等级公差。

图8 机床主轴用角接触球轴承的成组配对

Fig.8 Matched angular contact ball bearing sets for machine tool spindles

图9 单、双列圆柱滚子轴承

Fig.9 Single and double row cylindrical roller bearings

图10 双向推力角接触球轴承

Fig.10 Bidirectional thrust angular contact ball bearing

3.3 关键技术指标

1)精度等级P2或P4;

2)精度寿命达30 000 h;

3)温升小于20 ℃;

4)高速性能稳定提高,dmn值2020年达到3.0× 106mm·r/min,2025年达到4.0×106mm·r/min;

5)平均无故障时间(MTBF)由500 h提高到2 000 h;

6)氮化硅陶瓷球轴承采用热等静压处理,达到抗弯强度不小于900 MPa,韦布尔模数不小于12,气孔率不大于0.02%,压碎载荷不小于50%,精度等级高于G5的要求。

3.4 市场分析

我国轴承行业生产机床轴承的企业有近百家,规模以上企业20余家。目前国产机床轴承以供应维修市场为主,主要应用于低端机床。高档数控机床使用的精密轴承大部分依赖进口,该市场被国外的NTN,NSK,SKF等公司垄断。

按照国家统计局和中国机床工具协会的统计,2019年全国共生产金属切削机床420x104台,机床轴承类型较多,在此仅以技术含量高,适用面广,具有一定代表性的主轴轴承和丝杠轴承为例分析市场容量:每台机床需配套主轴轴承4~6套,丝杠轴承4~8套,则每年新增机床共需配套主轴轴承252×104套,丝杠轴承336×104套;按机床折旧期为8年,主轴轴承使用寿命为0.5年,丝杠轴承使用寿命为2年计算,需要主轴轴承3 528×104套,丝杠轴承1 176×104套;综合考虑新增机床市场和维修市场的需求,每年国内机床轴承的市场规模为4 500x104套左右,销售额约60~100亿元。

3.5 自主化

目前,由于国产轴承的精度保持性和平均无故障时间与国外产品有较大差距,轴承成本在机床造价中占比很小,机床企业缺乏国产化的压力和动力,不少机床终极用户对国产轴承品牌不认可,要求机床制造时配置国外品牌轴承等原因,使高档数控机床的全部轴承以及中档数控机床的大部分轴承仍依赖进口。

因此,我们需要整合轴承行业几十年来在数控机床轴承上的碎片化研发成果,在此基础上将产学研用结合,加大研发和工程化的力度,力争在较短时间内使轴承精度、性能、寿命和可靠性,特别是精度保持性和平均无故障时间达到国际先进水平。

(参考文献略)

来源:《轴承》2022年1期(节选)

轴研所公众号 轴承杂志社公众号

营销热线

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181