6 风力发电机组轴承

6.1 我国风电产业发展概况

2006年起,我国风电产业“井喷式”发展,截至2020年,全国(除港澳台地区外)累计装机超15x104台,累计装机容量超2.9 x109 kW。因政策和消纳能力的影响,我国风电产业在此期间二次起落,目前又进入了高速发展阶段(表9)。

从产业布局上看:我国风电产业从集中式开发向分散式开发发展;从“三北”(西北、华北、东北)向中部、东部、南部发展;向“二海”(海上、海外)发展。

从产品结构上看:平均单机容量逐年增大,已由2010年的1 000 kW以下增大到2017年的2100 kW,2020年的2 668 kW,目前还在继续增大;主流机型为陆上2.5~3.0 MW,海上4~5 MW;双馈型和直驱型并存,直驱型的占比逐步增大。

表9 2008—2018年全国风电新增和累计装机容量

Tab.9 New and accumulated installed capacity of wind turbines in China from 2008 to 2018

2020年因政策因素导致的抢装潮过后,风电轴承的需求不会下降很多,而是趋于平稳,主要是由于海上风机的需求逐步增加,而且前期风场已达20年的寿命期限,需要更新换代。按照国家确定的2030年碳达峰、2060年碳中和的“30·60 双碳目标”,要求2030年非化石能源在总能源中占比达到25%,光伏和风电要新增装机容量不小于10x109 kW,平均每年新增装机容量约1×109 kW,其中风电平均每年新增装机容量约0.5×109 kW,是以往正常年份平均值的1倍以上。

6.2 风电机组轴承类型

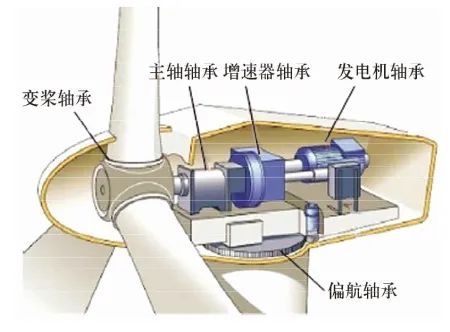

风电机组轴承主要包括偏航轴承、变桨轴承、主轴轴承、增速器轴承、发电机轴承(图15)。其中,偏航轴承、变桨轴承和2.5 MW以下主轴轴承已国产化。各种功率的增速器轴承、发电机轴承,2.5 MW以上主轴轴承则主要靠进口,亟待自主化。

图15 风电机组轴承示意图

Fig.15 Diagram of wind turbine bearings

6.2.1 偏航、变桨轴承

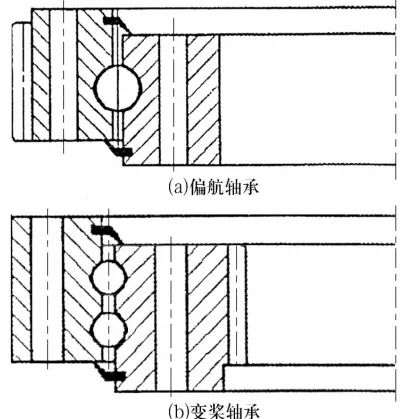

如图16所示,偏航轴承安装于塔筒顶端、机仓底部,承载风机主传动系统的全部重量,用于准确适时地调整风机迎风方向。变桨轴承将桨叶与轮毂结合在一起,根据风向调整桨叶迎风角度使其达最佳状态。偏航、变桨轴承要有足够的强度和承受轴向力、径向力、倾覆力矩联合作用的能力,要求运行平稳,启动力矩小,润滑、防腐及密封性能好。

图16 风电机组偏航、变桨轴承结构示意图

Fig.16 Structure diagram of yaw and blade bearings for wind turbine

偏航、变桨轴承为特大型转盘轴承,外径约0.5~4.5 m,重0.5~6.0 t。偏航轴承的结构形式主要有单列四点接触球转盘轴承(无齿式、内齿式、外齿式)和双列四点接触球转盘轴承(无齿式、内齿式、外齿式)2种;变桨轴承多采用双列同径四点接触球转盘轴承(无齿式、内齿式)。

近年来,随着风电机组单机容量的不断增大,暴露出包括轴承在内的变桨系统刚性和承载能力不足的问题。需要以提高刚性和承载能力为要义,改进变桨系统整体结构的设计,其中,变桨轴承已证实的一项有效措施就是以滚子轴承取代球轴承。目前,国外取代率已达30%,国内取代率约15%,需加大取代的力度。

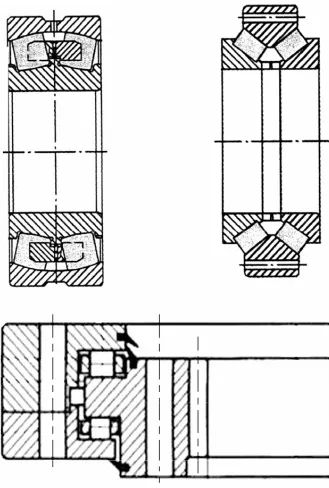

6.2.2 主轴轴承

风电机组的主轴起着支承轮毂及叶片,传递扭矩到增速器的作用,主轴轴承(图17)是风电机组主传动链系统的关键部件,不仅要承受风力载荷,还要承受主轴、增速器的重力载荷,工况复杂。根据风电机组的单机功率、整体结构、工况、制造成本、安装工艺等因素,主轴轴承需采用不同配置:

图17 风电机组主轴轴承结构示意图

Fig.17 Structure diagram of spindle bearings for wind turbine

1)三点式支承,采用一个调心滚子轴承,与增速器两边的弹性支承形成三点式支承,应用于低兆瓦级风电机组。

2)二点式支承,有调心滚子轴承+调心滚子轴承,单列圆锥滚子轴承+单列圆锥滚子轴承,圆柱滚子轴承+双列圆锥滚子轴承,GARB轴承+调心滚子轴承4种配置,应用于中等兆瓦级风电机组。

3)单点式支承,大多采用大锥角双列圆锥滚子轴承,亦有采用三排圆柱滚子轴承,应用于大兆瓦风电机组。

近年来,大兆瓦风电机组主轴轴承事故频发,初步分析原因是风电机组主轴系统和选用的主轴轴承均存在刚性和承载能力不足的问题,风能和轴承业界正密切配合,努力解决此问题。

在甘肃2个风电场和湖南某风电场使用的230台2 MW电励磁风电机组,主轴系统装用某跨国轴承公司生产的双列圆锥滚子轴承,轴承保持架断裂导致轴承抱死的事故频发,更换该公司多方改进的轴承175台次均未解决问题,换装某国产加强型三排圆柱滚子轴承后,风电机组才得以正常运行。

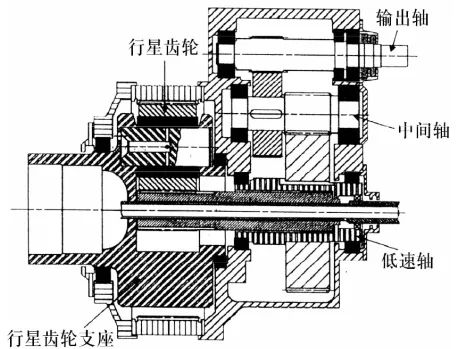

6.2.3 增速器轴承

由于风电机组主轴的转速较低,需要增速器进行增速以达到发电所需转速。如图18所示,增速器通常采用三级变速齿轮传动,输入端为一级行星轮传动,中间轴及输出轴采用二级平行轴传动。风电机组增速器是大传动比的齿轮箱,由于承受的扭矩和转速波动范围大,传输负载易突变,箱体重量与安装空间有限制,安装平台存在柔性变形等因素,其与传统重载工业齿轮箱的应用环境相去甚远。

图18 风电机组增速器结构示意图

Fig.18 Structure diagram of wind turbine gearbox

增速器配套轴承的类型见表10,各轴承的结构如图19所示。风电机组增速器的故障80%起源于有缺陷的轴承,因此,对增速器及其配套轴承的可靠性研究已成为风能业界的难点、重点,轴承企业也应密切关注并跟进一些前沿技术。目前,风能业界正在进行悬浮类轴承应用于增速器的探索研究,轴承企业应积极支持和参与。

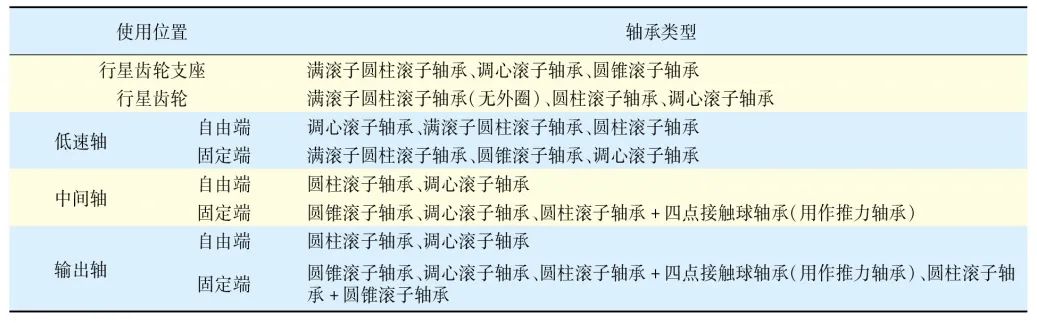

表10 风电机组增速器配套轴承的类型

Tab.10 Types of wind turbine gearbox bearings

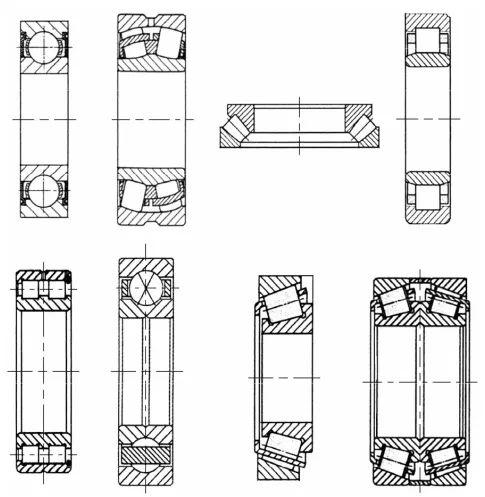

图19 风电机组增速器轴承结构示意图

Fig.19 Structure diagram of wind turbine gearbox bearings

6.2.4 发电机轴承

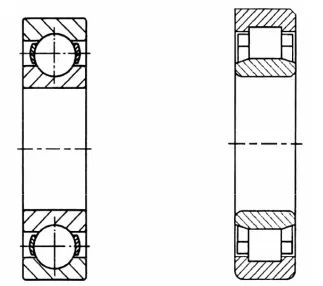

如图20所示,风电机组发电机轴承的组配形式较多,最常用的是深沟球轴承与圆柱滚子轴承的组配形式,圆柱滚子轴承用于承受较大的径向载荷,深沟球轴承则承受一定的轴向载荷。

图20 发电机轴承结构示意图

Fig.20 Structure diagram of generator bearings

6.3 关键技术

在我国风电产业“井喷式”发展时,我国轴承产业仓促上阵,没有经过充分研发和工程化,2.5 MW以下风电机组的偏航、变桨轴承和主轴轴承就进入了产业化和大批量供货,留下很多隐患。现在必须进行研发、工程化补课,重点关注以下关键技术:

1)在大量数据积累的基础上构建风电机组轴承载荷谱;

2)建立轴承产品数字化模型,进行数字化仿真分析和设计;

3)对于国外和国产的主轴轴承、变桨轴承早期故障频发问题,在充分失效分析的基础上进行这2类轴承的重新选型和结构设计;

4)探索增速器应用悬浮类轴承的技术可行性;

5)对42CrMo材料进行合金成分优化(如增加Ni),提高42CrMo轴承套圈热处理的淬硬性和淬透性;

6)研发应用表面强化处理技术,防止打滑损伤轴承滚动面;

7)研发应用淬硬性、淬透性达到技术要求的3个滚道同时进行淬火的无软带表面热处理技术和装备;

8)解决齿轮淬火齿根产生裂纹的问题;

9)对激光相变硬化技术应用于风电机组轴承热处理的可行性进行深入研究;

10)研究2.5 MW以上风电机组主轴轴承用42CrMo(优化合金成分,无软带表面淬火)取代渗碳钢制造的技术可行性;

11)着力推进产品智能化(研发远程自动监测运行状态的传感器轴承,进而研发远程自动监测、自动调控运行状态的智能轴承)和制造过程智能化(循数字化→网络化→智能化的路径)。

6.4 市场分析

按每年新增装机容量0.5×109 kW,平均单机容量3 MW计算,每年新增风电机组约17 000台、每台风电机组包含4套偏航、变桨轴承,1套主轴轴承,20套增速器轴承,2套发电机轴承,则每年需配套风电机组轴承425 000套。按每台风电机组轴承120万元的价格计算,则每年风电机组轴承销售额为200多亿元。

6.5 自主化

目前,偏航、变桨轴承和2.5 MW及以下风电机组主轴轴承已国产化,2.5 MW以上风电机组主轴轴承的研发也已取得积极进展且有多项创新,需进一步大力推进。各种功率的增速器和发电机轴承的研发则刚刚起步,仍需要很大努力才能取得突破性进展。

(参考文献略)

来源:《轴承》2022年1期(节选)

轴研所公众号 轴承杂志社公众号

营销热线

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181