1、调心滚子轴承损坏形貌图介绍

此调心滚子轴承在运转过程中导致严重损坏,内圈表面严重烧伤,最终导致轴承失效,无法使用。图1为此轴承的整体外圈,图2为此轴承内圈碎片及轴套外观,图3位此轴承的滚子表面图,图4为此轴承的保持架。

图1 外圈外观形貌

图2 内圈碎片及轴套外观形貌

图3 滚子表面形貌

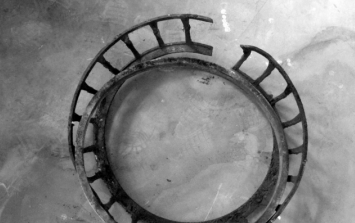

图4 保持架外观形貌

一裂纹从外圈端面延伸至滚道表面( 图 5) ;外圈滚道上运转轨迹发生偏斜,一侧磨痕靠近一端面倒角处,另一侧磨痕距另一侧端面处约30 mm,滚道表面有烧伤现象,如图 6 所示。

图5 外圈裂纹形貌

图6 外圈滚道表面磨痕形貌

4块内圈碎片的表面损坏特征基本相同,取其中一块进行检验。一裂纹横穿下滚道( 以图片上下方向分为上滚道和下滚道) 表面至中间挡边,在下滚道表面辗压变形痕迹偏向挡边;上滚道表面发黑,有烧伤现象和剥落坑,并有间距约58 mm,宽约 17 mm 长短不一的挤压变形痕迹,如图 7 所示。

图7 内圈滚道表面损伤形貌

4粒滚子表面腐蚀较严重,剩余滚子表面也有锈迹;滚子工作表面均有挤压变形痕迹( 图 3) 。保持架表面腐蚀严重,其中一件已断裂( 图 4) 。

2、调心滚子轴承裂纹产生原因

通过宏观和微观的分析可知,,内圈滚道表面辗压变形痕迹偏向挡边;轴承工作表面均被烧伤;套圈表面均产生裂纹,同时内圈和滚子表面均产生塑性变形,尤其是内圈塑性变形区有大量的细小裂纹。上述现象说明该轴承是由于工作表面被烧伤而变质,从而产生裂纹并发生断裂失效,由此也可以确定轴承的失效模式为热裂。

机械设备使用在重载、大冲击载荷、多粉尘等恶劣工况条件下。轴承在工作运转时发生偏转,造成内部间隙不足,内部滚动体因运动空间的限制,轴承的自动调心功能受到影响,导致轴承受力不均,一侧滚子与滚道产生了挤压,造成轴承局部受载过大。滚子和滚道之间挤压摩擦产生大量的摩擦热,润滑油无法带走更多的热量,致使滚子和内、外圈温度升高。轴承温升反过来破坏已形成的润滑油膜,会出现滚子与套圈的干摩擦,产生的热量越来越多,巨大热量无法散出,内、外圈与滚子温度急剧升高,尤其是内圈滚道近表面层温度在短时间内超过奥氏体化温度,使内圈滚道近表面层进行了二次淬火。

轴承运转过程中温度的升高使材料的组织和强度发生变化,当应力( 包括因二次淬火产生的热应力) 超过材料的抗拉强度时,材料便会出现裂纹。在后续的运转中,裂纹扩展,直至断裂。

3、调心滚子轴承网状碳化物缺陷分析

网状碳化物的存在会削弱金属基体晶粒间的联系,使轴承钢的力学性能降低,尤其是耐冲击性能降低,而且随着网状碳化物严重程度增加,冲击韧性和接触疲劳强度均会降低。该轴承内圈部分碳化物网状已呈封闭状,在一定程度上降低了内圈的抗冲击性能和接触疲劳强度。

综上所述,轴承在运转中发生偏转,导致受力不均产生挤压摩擦并产生大量的摩擦热,热量使内、外圈及滚子温度升高,使材料物理性能发生变化,产生裂纹,这是导致轴承在运转过程中发生失效的主要原因;另外,内圈碳化物网状不合格,在一定程度上降低了内圈的力学性能,则是导致内圈失效的潜在因素。

为避免此现象的产生,在安装时,应将轴承安装到位,使其处于正确位置并调整径向游隙,避免游隙过大;另外,还要注意在轴承运转过程中应使润滑始终处于良好状态等。

(来源:中华轴承网)

轴研所公众号 轴承杂志社公众号

营销热线

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181