随着环保意识的不断提高,行业对汽车零部件的尺寸、质量和油耗也施加了限制。为满足这些要求,轮毂轴承单元不断演进。下面重点关注轮毂轴承单元的质量减轻和油耗(低转矩)方面NTN都做了哪些工作。

1、轮毂轴承单元的市场需求

根据汽车厂家的需求(安装方式、允许空间和轴承尺寸、轴承承载能力、低转矩性能、抗泥水性、刚度和强度等),轮毂轴承单元的设计规范有很多种。对轴承的要求可分类如下:

a)易于装配;

b)简化或消除轴承游隙调整;

c)结构紧凑,轻量化,承载能力强;

d)免维护,特别是对不再进行润滑操作和具有外部密封的密封轴承;

e)减少零部件的数量;

f)降低整体成本,包括轴承单元、次级零部件和人工成本。

为满足上述要求,NTN开发和生产销售第1代、第2代和第3代产品已有近40年的历史。

随着许多国家不断增强推行环境条例的力度,要求提高燃料效率以减少CO2排放,除了上述要求外,还需考虑轮毂轴承单元的轻量化和低转矩。

2、轮毂轴承单元的发展历程

2.1 轴承类型的历程

直到20世纪70年代,2套单列滚子轴承仍是标准配置方式,但单列滚子轴承在减轻质量和减小尺寸方面有局限性。因此,单元化产品的演进是为了简化装配,以适应质量和包装的要求。

这类产品的第一种设计是密封双列角接触球轴承和密封双列圆锥滚子轴承,后来命名为第1代轮毂轴承,并被广泛应用于20世纪70年代末的特定环境中。在20世纪80年代,轴承及其次级零部件(如轮毂和轴承座(转向节))组装在一起,以减少零部件的数量。这也有助于减轻质量,最终形成了第2代轮毂轴承。

为了进一步减少独立部件的数量,诞生了第3代轮毂轴承。由于第3代轴承比以前的第2代包含了更多的组件,汽车装配线上轮毂轴承单元的安装得以简化。

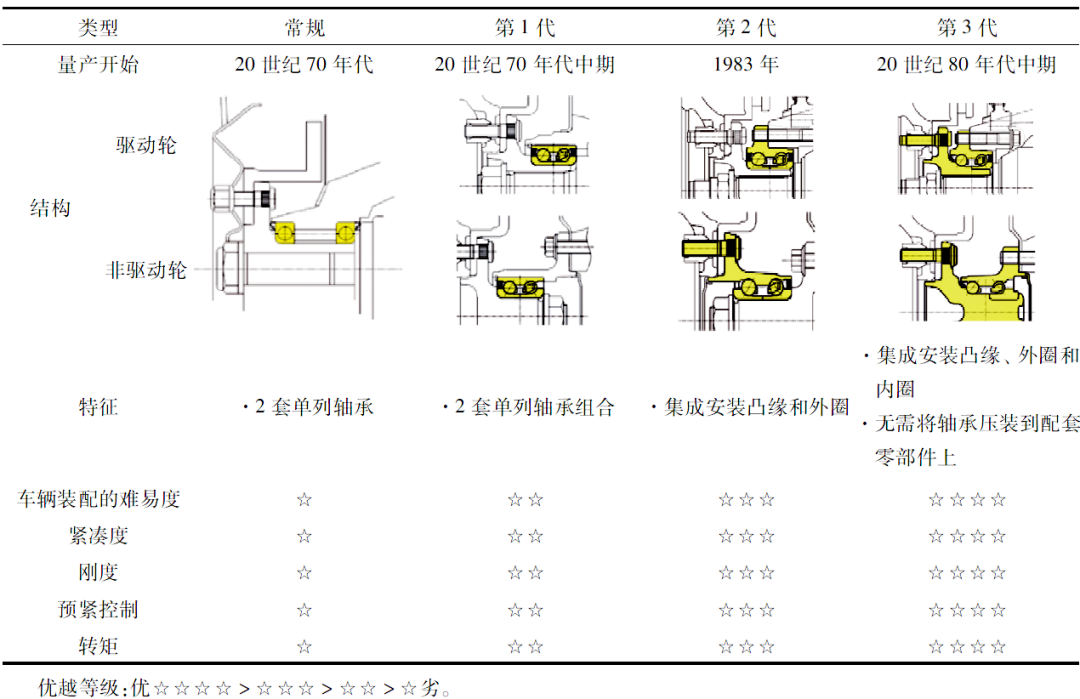

NTN轮毂轴承单元的演变和特点见表1,包括使用2套单列轴承的时代(在单元化开始前)。

表1 NTN轮毂轴承单元的演变和特点

通过对轴承进行多代升级,更多的次级零部件已被纳入单一产品中。这有助于减少单个零部件的总数,从而使设计更紧凑,整体轴重更轻。随着轮毂轴承单元的进一步单元化演进,将内/外圈压装到次级零部件上已不再必要。在驱动轴承上,通过摇辗固定内圈使预紧管理更容易,从而使可变性显著降低。预紧力的优化改进实现了转矩的降低。

2.2 下—代轮毂万向节的发展

在第3代轮毂轴承生产制造之后,NTN又完成了第4代轮毂轴承单元的开发。该轴承结合了轮毂轴承单元与等速万向节(CVJ)。由于需对汽车厂家的装配线进行重大改进,这项技术目前还未被采用。

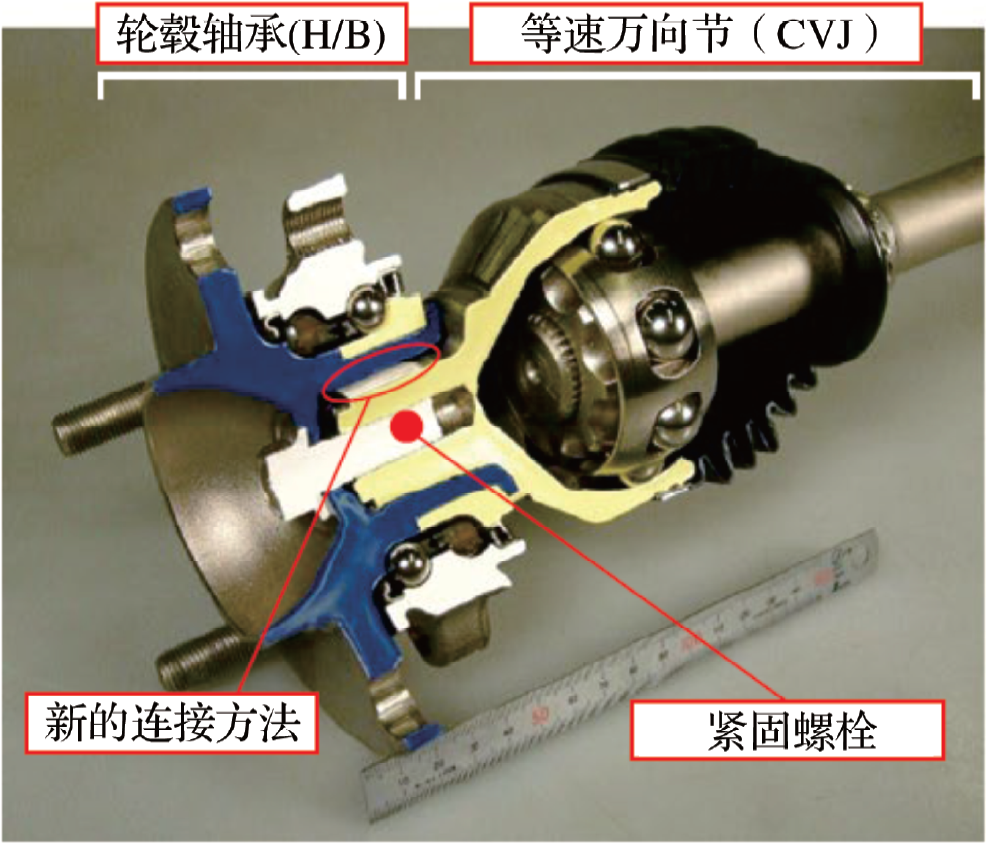

为此,NTN 开发了一种新的CVJ和轮毂轴承单元的装配方法,可在不改变汽车厂家的现有装配线下进行。压接轮毂万向节(PCS H/J)的方法实现了质量的显著减轻(图1)。

图1 PCS H/J的结构

通常情况下,CVJ与轮毂轴承单元通过花键进行连接,并用螺母拧紧。花键齿一般设计为与螺旋角过盈配合,以消除间隙,这需要较长的花键配合长度。新的压接配合方法通过拧紧螺栓完成对花键的紧固,这会产生比CVJ阀杆花键对轮毂轴承内孔更紧的过盈配合。这使转矩可应用到整个花键区域,从而显著缩短了花键配合长度。

采用PCS H/J方法可使CVJ阀杆长度缩短65%,质量最大可减轻12%。这是因为轮毂套圈内径为空心结构,螺母转换为螺栓等,且没有花键配合间隙。

2.3 轻量化轴承的发展

NTN通过多代日益一体化的轮毂轴承单元来减小整个车轴结构的尺寸和减轻质量。采用第3代作为主流产品后,仍需进一步减轻轴承质量,但单元化变得更困难。

第3代轮毂轴承单元作为加强件,在轮毂套圈强度、外圈强度、轴承整体刚度等方面与单套轴承不同。减轻质量的同时必须保持强度,特别是第3代。轮毂套圈和外圈的质量占整个单元的一半以上,因此这些零件的优化设计对减轻质量非常重要。

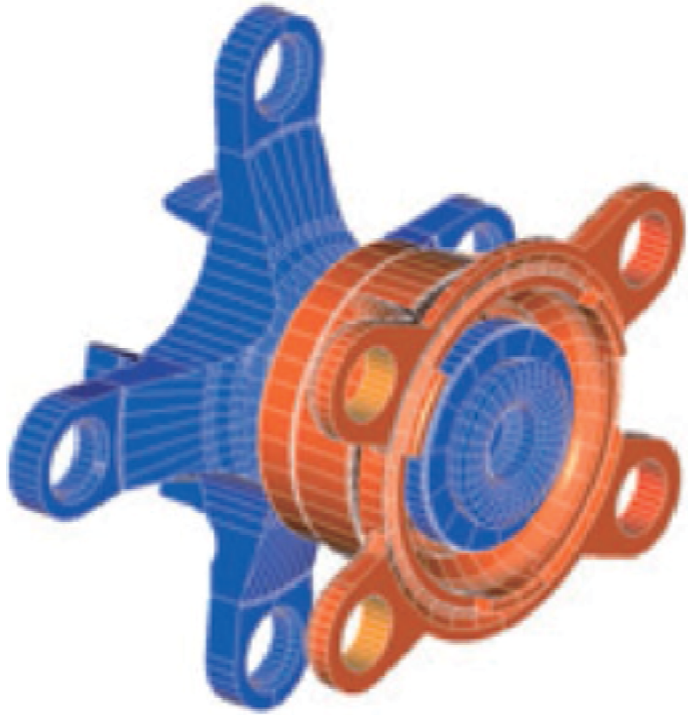

NTN采用有限元分析来确定减重的同时保持强度和刚度,以满足所需的性能要求。最优形状通过拓扑优化得到。一种超轻型轮毂轴承形状被研制出来,如图2所示。NTN采用积累的技术,在满足要求的技术规范的同时,提供最轻质量的最优形状。

图2 通过拓扑优化确定所开发产品的形状

2.4 降低转矩的发展

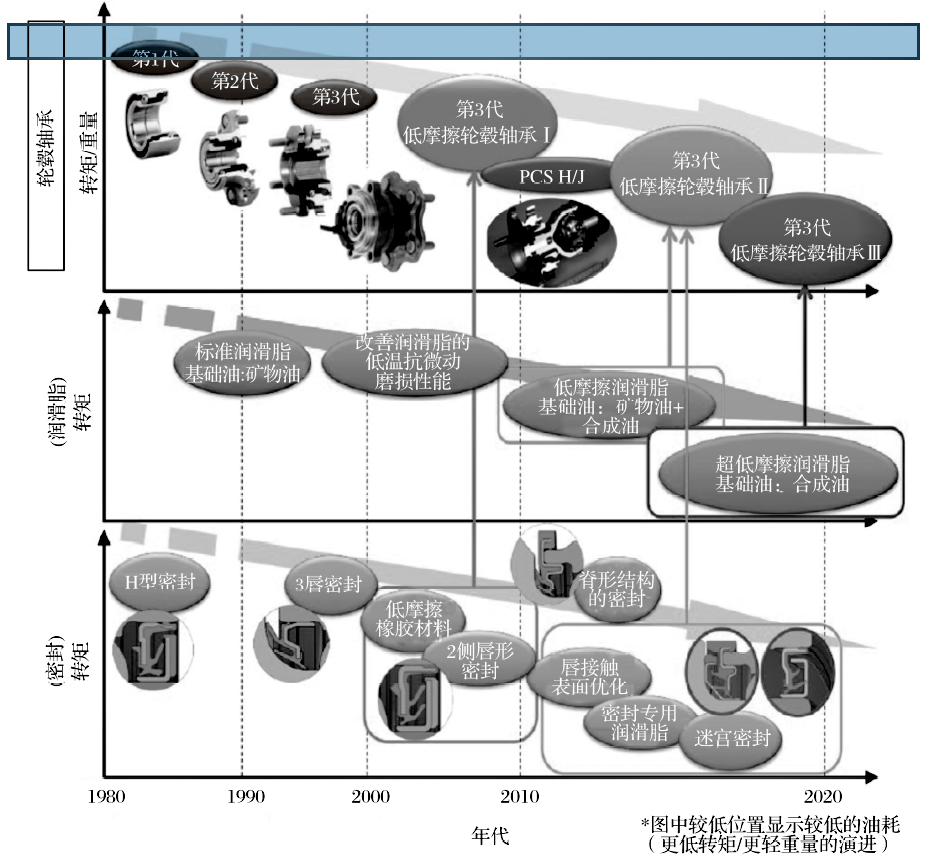

降低轮毂轴承单元的转矩一直是提高车辆燃油效率的要求,但因为许多国家出台了环境法规,要求变得越来越严格。NTN开发了各种低转矩产品,以应对轮毂轴承应用的市场需求。轮毂轴承降低转矩的发展历程如图3所示。

图3 轮毂轴承的发展历程

轮毂轴承单元的转矩由随轴承旋转的球的滚动阻力和密封的滑动阻力组成。每种阻力约占整个转矩的50%。因此,减少阻力是降低总转矩的通用方法。

2.4.1 润滑脂研制的历程

轴承的滚动阻力由轴承设计和轴承中所含的润滑脂决定。轴承设计经过优化,以满足客户要求。轴承中所含的润滑脂根据客户和市场的需要进行多年研制。

目前生产中使用的标准润滑脂以第1代轴承生产中使用的润滑脂为基础,并对其防锈性进行了改进。在21世纪初创制出低摩擦润滑脂,并用于要求更低转矩的车辆上。在2019年研制出超低摩擦润滑脂,进一步降低了转矩。这3种润滑脂之间的区别是基础油。标准润滑脂使用矿物油,低摩擦润滑脂使用矿物油与合成油的混合物,超低摩擦润滑脂使用合成油。采用优质基础油可降低低至中温范围内的黏滞阻力,进而降低转矩。NTN不仅对基础油,还对润滑脂中的增稠剂和添加剂进行优化,改善了转矩性能和其他的润滑脂性能。

2.4.2 密封研制的历程

减小密封滑动阻力但不降低密封性能的各种因素已被研究,如优化密封设计结构、橡胶材料、唇接触面、唇刚度等。通过整合这些因素,与之前的密封相比,密封转矩已显著降低。

通过减少与旋转部件接触的唇数,可进一步降低转矩,但也会降低密封性能。为解决这些问题,一种新的迷宫结构被开发出来。

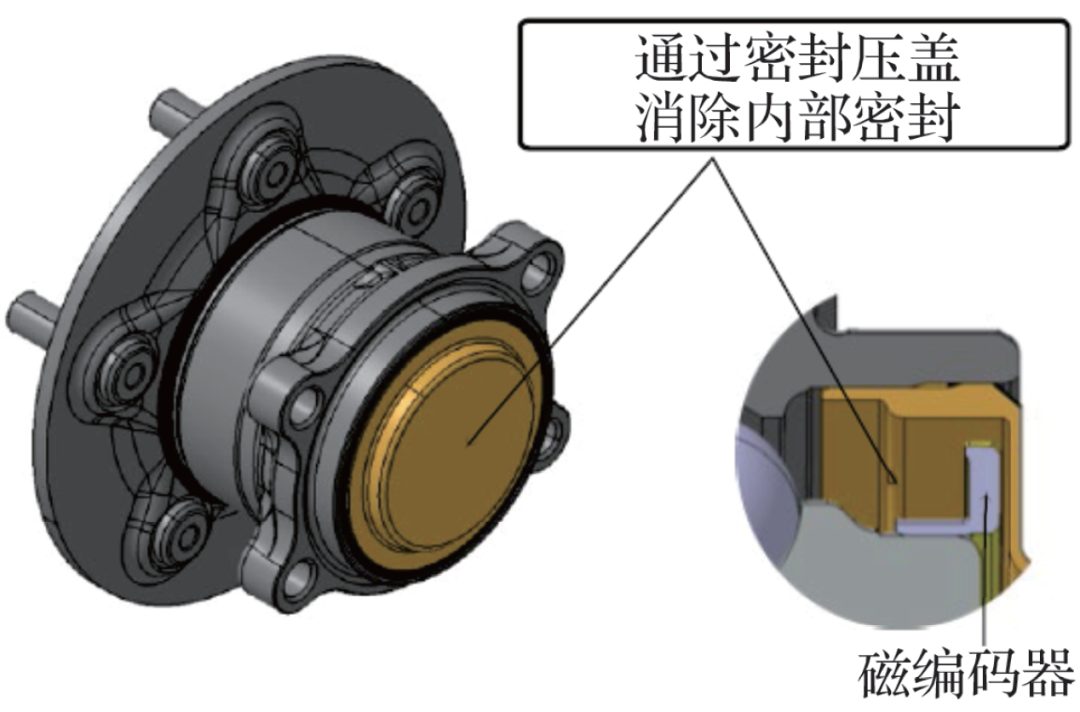

对于驱动轮,CVJ不必嵌入到内径。因此,如图4所示,采用一种压盖密封内侧(车辆侧)的设计,消除了常规装置的2个密封中的1个,从而显著降低了转矩。

图4 密封压盖结构的实例

3、结束语

NTN致力于开发轮毂轴承单元超过40年,并通过2008年的NTN-SNR合并扩大市场,使其市场份额已增长到历史最高。通过不断创新开发以满足市场需求,能提供比过去更轻质量和更低转矩的产品,同时保持其可靠性,并继续带着进一步减轻质量和降低转矩的新思路进行新一代产品的开发。

(参考文献略)

History of Development of Axle Bearings Aiming at Low Fuel Consumption

来源:《NTN TECHNICAL REVIEW》,2019 (87):55 -58.

作者:Fabian Schwack等

翻译:刘旗 校对:郭培锐

整理、排版:轴承杂志社

轴研所公众号 轴承杂志社公众号

营销热线

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181