摘要:航空发动机主轴轴承承受着高温、高速、重载、贫油、断油等极端工况,其疲劳、磨损等失效问题严重影响发动机的可靠性。因此,对航空发动机主轴轴承的使用状态进行有效精确监测极为重要。对航空发动机主轴轴承工况特点、主要失效模式和失效机制进行了梳理;针对主轴轴承的状态监测方法和技术,总结并对比分析了现有主轴轴承振动、滑油状态、声音、声发射、温度等监测方法的优势与不足;讨论了基于多传感器信息融合的主轴轴承状态监测方法及技术特色。结果表明:主轴轴承的材料、结构特性等对传感器输出信号的影响,传感器结构的微型化、无线化,高效的多传感器信息融合与决策方法,以及物理模型与数字模型的数据交互将成为主轴轴承状态监测未来主要的研究方向。

航空发动机主轴轴承(以下简称主轴轴承)Dn值(内径D与转速n的乘积)可达3×106mm•r/min以上,接触应力可达2 GPa以上,温度达220 ℃以上。与普通轴承相比,主轴轴承转速更高、载荷更大、保持架冲击严重、摩擦生热量更多、工作环境温度更高、难以保证良好润滑、短时间内存在大范围工况变化、某些情况下存在严重打滑等。

主轴轴承的服役过程实际上是两个粗糙表面的摩擦行为,Vakis等[1]讨论了物理、化学、机械载荷等复杂影响下两个粗糙表面的摩擦行为,认为在摩擦学模型中,要考虑塑性、黏着、摩擦、磨损、润滑以及表面化学等互补的非线性效应仍需要继续努力。

粗糙表面间的摩擦可能会导致轴承产生疲劳、磨损等失效。航空发动机各个支点的轴承结构存在明显不同,失效表现存在差异。轴承服役状态是多因素共同作用的结果。内因包括材料、表面性能等,外因包括润滑状态、载荷、转速影响等。疲劳限制主轴轴承的最终寿命,但早期的非正常失效仍占大多数[2]。

轴承材料通过不断改进以满足先进的航空发动机主轴轴承的要求,对于含有不同元素及不同配比的轴承材料及组合,其抗磨损性能及其失效机制都会发生改变[3⁃4];Wakiru等[5]认为润滑状态监测可以作为机械设备的故障预警,主轴轴承的润滑状态监测对故障预防具有重要意义;主轴轴承的转速和载荷是影响失效的主要因素,对轴承承载滚动体数量、内外圈相对位置、接触应力、打滑率、接触区温度等都有影响[6]。

判断主轴轴承服役状态所检测的主要参数包括振动[7⁃9]、声音[8]、声发射[10]、润滑油[11⁃12]、温度[13⁃14]等。高端装备通常会安装多个传感器,通过多传感器信息配合信息融合算法可以获得其状态更全面、完整的描述。

1 主轴轴承主要失效模式

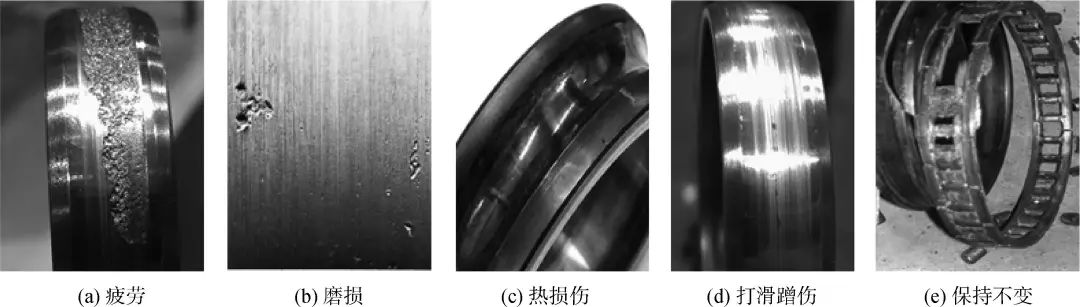

主轴轴承运行在极端苛刻工况及复杂环境条件下,失效形式十分复杂且可能出现多种失效并存。主轴轴承的主要失效模式包括疲劳、磨损、热损伤、打滑蹭伤、保持架失效等[15],如图1所示。

图1 航空发动机主轴轴承主要失效模式[16⁃18]

Fig.1 Main failure modes of aeroengine mainshaft bearings[16⁃18]

1.1 疲劳

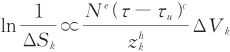

疲劳分为表面起源疲劳和次表面起源疲劳。表面起源疲劳是指表面在超过疲劳强度的循环压力作用或由于氢离子的攻击下,在表面产生疲劳;次表层起源的疲劳,这种疲劳与最大正交切应力相关。L⁃P(Lundberg⁃Palmgren)理论[19]可以对轴承疲劳寿命进行估计,在此基础上适用于主轴轴承的I⁃H(Ioannides⁃Harris)寿命理论基本公式如式(1)所示[20]

式中△Sk代表单元体积幸存概率,N代表每一转的应力循环次数,τ代表滚道接触下的切应力,τu代表材料的疲劳极限切应力,△Vk代表应力作用的单元体积,zk代表应力作用深度,e、c、h代表通过试验确定的Weibull参数。

在复杂苛刻工况下,仅有理论计算寿命不够可靠,裂纹在萌生与扩展阶段的晶格断裂会伴随着声发射现象。因此可以采用振动[21]、润滑油光谱、磨损颗粒计数器、声发射、温度等类型传感器进行监测。

1.2 磨损

磨损指粗糙表面在高拖动力下表面材料以颗粒形式脱落的现象[22]。在理想润滑条件下,接触表面间会由润滑油膜完全隔开,但实际上在高速重载的工况下,无法保证主轴轴承接触区的粗糙峰被完全隔开。Archard[23]提出的粗糙表面磨损定律如式(2)所示。

式中V代表磨损体积,kadh代表黏着磨损系数,F代表压力,s代表滑动距离,σo代表材料硬度。通过公式可以计算主轴轴承的磨损体积,评估磨损状态。

国内外许多学者基于此对粗糙表面的磨损模型进行了修正与改良,但由于磨损行为的复杂性,目前并没有形成普适性规律。主轴轴承工况恶劣,其磨损模型更加难以建立,所以针对主轴轴承磨损的研究大部分基于试验展开。Gloeckner等[24]研究了微动磨损对主轴轴承性能的影响。

磨损会导致主轴轴承表面形貌变化,导致温度上升、润滑油清洁度下降、振动增大等。可以采用振动传感器、温度传感器、润滑油传感器、声发射传感器等进行轴承磨损的监测。

1.3 热损伤

主轴轴承在运转中的摩擦会导致一定的温升,这种温升幅度与载荷、转速、润滑状态以及接触表面状态有关[25]。ISO(International Organization of Standardization)标准通过润滑油品质因数考虑热效应对轴承寿命的影响,但此标准不适用于极低或极高的转速。

主轴轴承内、外圈摩擦热流量如式(3)所示

式中Qn代表内、外圈的摩擦热流量,μ代表滚动体与滚道的摩擦因数,p1jp2j代表第j个滚动体与外圈、内圈接触区的接触压力,v1jv2j代表第j个滚动体与外圈、内圈接触区的相对滑动速度。根据热流量可以计算表面最大温升,对比轴承材料温度许用极限可以判断轴承是否会发生热损伤。

陈观慈等[26]对高速球轴承各个热源分别进行生热计算,得到了更为精确的高速球轴承局部生热和总生热,这对确定主轴轴承的工况范围避免热损伤具有重要意义;高速冲击滑动接触在主轴轴承中比较常见,Wang等[27]研究发现M50钢在高速冲击滑动接触时表面损伤主要是由应变能产生的热耗散导致表面软化导致的。瞬时热冲击导致的热振效应可能引起主轴轴承的刚度发生变化。

主轴轴承的设计参数、装配工艺、变形等都会影响发热量,工作中过高的温度会造成润滑剂劣化加快,零件尺寸变化,异常振动,表面烧伤甚至材料软化脱落等。可以采用温度、润滑油传感器等进行监测,合理调整工况参数、润滑油流量等避免主轴轴承发生热损伤。

1.4 打滑蹭伤

航空发动机工作时存在大工况波动,轻载打滑蹭伤是一类非常典型的失效模式。在高速轻载情况下,非承载区中的滚动体在离心效应的作用下与内圈脱离接触,拖动力不足产生打滑;刚刚进入承载区的滚动体突然获得拖动力转速猛增出现打滑。打滑率计算如式(4)所示

式中S代表打滑率,ω´c代表保持架理论转速,ωc代表保持架实际转速。可以根据打滑率判断当前打滑情况。

打滑会引起轴承接触副表面摩擦因数增大,容易造成磨损,主承载区温度升高,润滑油黏度下降并劣化加速;滚动体与滚道间若产生剧烈滑动可能导致接触表面出现蹭伤,产生的局部高温可能导致表面材料软化脱落等。崔立等[28]分析了高速球轴承的打滑机理,并推导了滚动体和保持架理论转速的精确计算公式,得到了滚动体不发生打滑的临界负荷;李军宁等[29]提出一种高速滚动轴承滑蹭试验系统,研究了多个组合因素作用下的滑蹭规律;刘延斌等[30]提出一种具有斜面兜孔结构的圆柱滚子轴承,并对其高速防打滑特性展开研究。

主轴轴承打滑蹭伤会导致接触副表面几何形貌产生变化、微裂纹萌生、轴承产生啸叫、润滑油污染等,且打滑会导致故障特征频率的理论值与试验值产生较大偏差。可以通过电磁或光纤等类型的传感器测量保持架转速计算整体打滑率。

1.5 保持架失效

工况突变、润滑不良等会引起保持架冲击、打滑、卡滞等。保持架运行中的磨损、热变形、冲击、碰撞、初始裂纹、高转速下的离心应力以及加工损伤等都可能导致过早失效。

刘鲁等[31]认为造成高Dn值轴承保持架断裂的主要原因为高转速下的离心应力与兜孔圆角过小造成的应力集中;主轴轴承的载荷对保持架性能具有较大影响,Takabi等[32]研究认为高速重载条件下滚动体和保持架接触力过大会引起保持架磨损、不稳定运动等最终导致轴承失效;张涛等[33]总结了保持架动态特性理论和试验研究进展、保持架稳定性影响因素、稳定性判据和优化准则,讨论了存在的不足,对提升主轴轴承保持架稳定性具有一定参考。

主轴轴承的应力状态、保持架几何参数、润滑状态、保持架质量等对保持架都有较大影响。保持架润滑不良会导致摩擦力矩变化,磨损加剧、精度下降甚至保持架断裂。可采用振动、温度、润滑油、声学传感器等对主轴轴承的保持架进行监测并分析,但现有方法在观测保持架运动、测量保持架磨损、预防保持架失效的准确性及计算速度等方面仍存在一定不足。

2 主轴轴承主要状态监测方法

主轴轴承由于其高载荷、大范围工况变化,从表现出损伤特征到失效的时间较短,因此一旦发现故障征兆,应果断调整运行工况,尽快安排检修。依据传感器监测信号类别的不同,传感器分为振动传感器、声传感器、声发射传感器等。

2.1 振动特征监测方法

主轴轴承产生疲劳、磨损等故障时,会产生异常的振动。振动监测方法通过在轴承座或箱体适当方位安装振动传感器采集信号并进行分析得以实现。

振动传感器安装位置受限于发动机结构,通常只在航空发动机的机匣处安装一个振动传感器,且航空发动机系统存在振动传递路径长,频率成分复杂,信号衰减严重等问题,这对振动信号的分析方法提出了较高的要求[34]。

陈果等[35]研究了基于机匣测点信号进行主轴轴承故障诊断的灵敏性问题,当滚动轴承和机匣的连接刚度较小时振动信号会产生很大的衰减,但通过选择合适的方法依旧可以进行较为准确的诊断;张向阳等[36]提出一种基于卷积神经网络的机匣振动信号轴承故障诊断方法,通过试验证明了该方法的有效性。

通过对振动信号计算时域特征、频域特征以及时频域特征参数可以进行诊断[37⁃38]。时域参数包括有效值、方均根值、峰值等有量纲参数及峭度、峰值因数、波形因数、裕度指标等无量纲参数;频域分析法包括功率谱、幅值谱、倒谱、复倒谱、高阶谱和包络谱等;时频方法包括短时傅里叶变换、Wigner⁃Ville分布[39]、谱峭度[37,40]、小波分析[41]、随机共振[34,42]等。

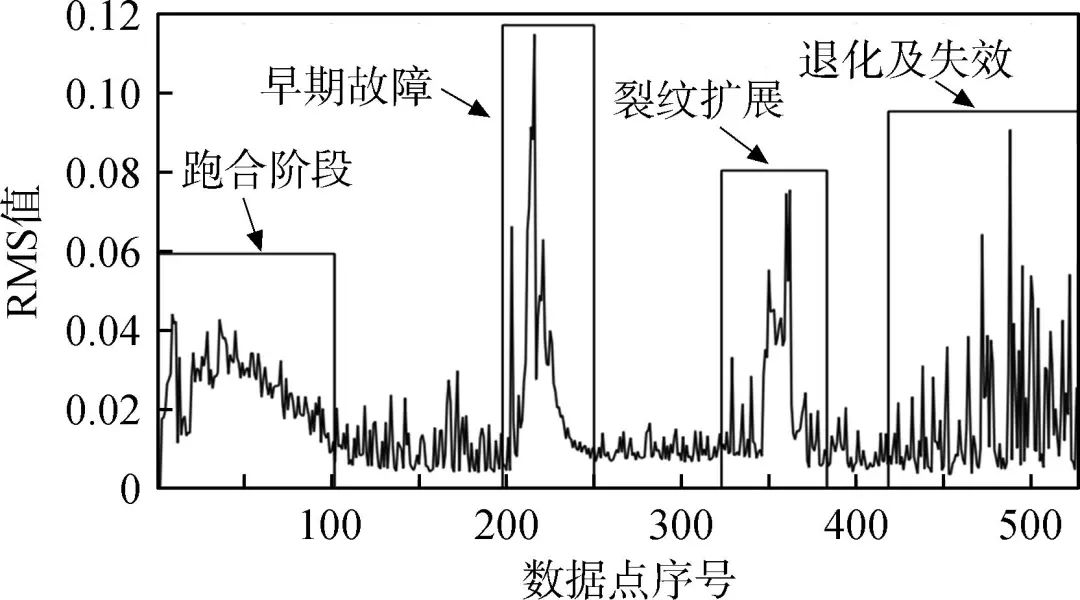

国内外的学者基于航空发动机主轴轴承的振动信号提出了许多故障诊断方法,通过试验等方法证明其具有较高的实用性与准确性。Zhang等[43]提出一种AMS(alternative minimization solver)⁃CluLR方法(图2),通过航空发动机轴承高速试验证明算法可以准确识别轴承的外圈故障;Wang等[44]提出了一种基于支持向量机的航空发动机高速轴承早期故障定量诊断的方法,可以区分不同故障类型以及同一类型故障的不同程度;廖明夫等[45]发现航空发动机中介轴承振动信号频谱中会产生不随转速变化的倍频“恒间距”特征,通过试验证明该特征可以作为故障诊断的依据。

图2 轴承全寿命实验声发射信号RMS值变化[43]

Fig.2 Change of RMS value of acoustic emission signal in bearing life test[43]

由于振动信号采集方便,传感器价格相对较低,理论较为成熟等原因,国内外的各种滚动轴承监测系统大多基于振动传感器进行开发。

2.2 声学特征监测方法

本质上,声音是由振动产生并经过介质进行传播的,同样可以反映轴承工作状态,但更容易受到噪声干扰。声音信号的分析方法在传感器采集位置距声源较近时和振动信号基本一致,但传感器易受各种杂音干扰,技术难度较高,应用不及振动方法广泛。

王雅红等[46]提出一种基于乏信息系统的本征融合技术,通过轴承噪声试验,证明声学监测方法可以有效地采集轴承的特征信号,并可以根据采集数据模拟乏信息研究对象的分布特征,对解决小批量航空轴承的性能评估问题具有重要意义。

声学方法具有携带信息丰富和非接触测量的特点,在某些安装振动传感器存在一定困难的复杂条件下,声学方法具有其独特的优势。

2.3 声发射特征监测方法

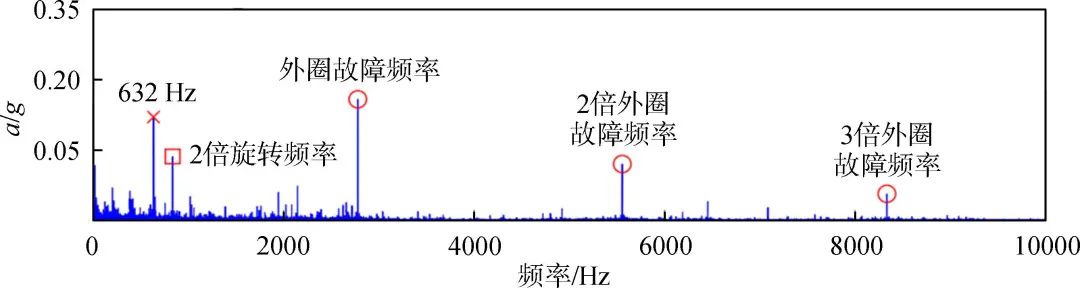

声发射传感器的基本原理是收集固体在应力作用下产生的弹性波[47],在高转速轴承的信号分析中更具优势。Liu等[48]通过试验采集了轴承全寿命周期的声发射信号方均根(root mean square,RMS)值,从图3中可以发现轴承在裂纹在萌生、扩展及退化失效阶段会产生较高幅值的冲击;Li等[49]提出一种基于声发射技术的航空轴承故障检测方法,通过试验验证了方法的有效性。

图3 轴承全寿命试验声发射信号RMS值变化[48]

Fig.3 Change of RMS value of acoustic emission signal in bearing life test[48]

声发射技术是一种动态的无损检测方法,不会对零件造成损伤。这种监测方法的优点在于,传感器不需要外部提供能量,具有较强的环境适应性,对设备的尺寸与负载不敏感,不易受到低频噪声干扰;缺点在于,受到构件材料影响较大,对已经存在但未发生扩展的裂纹无法进行检测,且对数据存储系统与信号分析系统要求较高。

2.4 润滑油特征监测方法

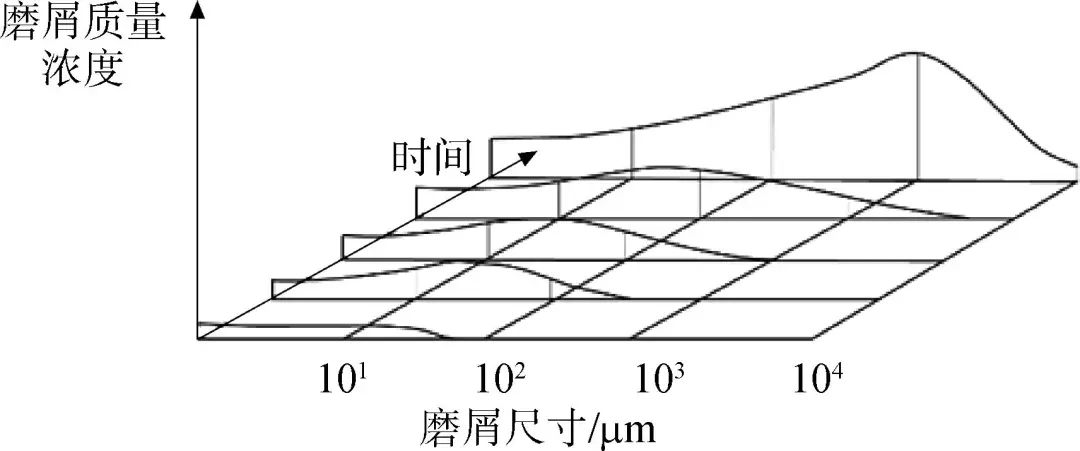

主轴轴承通常都有大流量润滑油循环使用,当出现磨损、疲劳等会产生颗粒进入润滑油。润滑系统中的磨屑质量浓度和颗粒尺寸会随时间变化,如图4所示,根据润滑系统中的磨屑尺寸、质量浓度、形貌、成分可以判断设备是否故障及故障位置。

图4 磨屑尺寸、分布与设备状态的关系[11]

Fig.4 Relationships of wear debris size distribution and machine conditions[11]

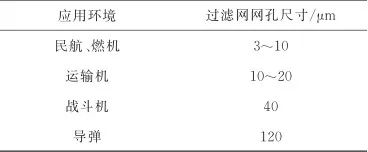

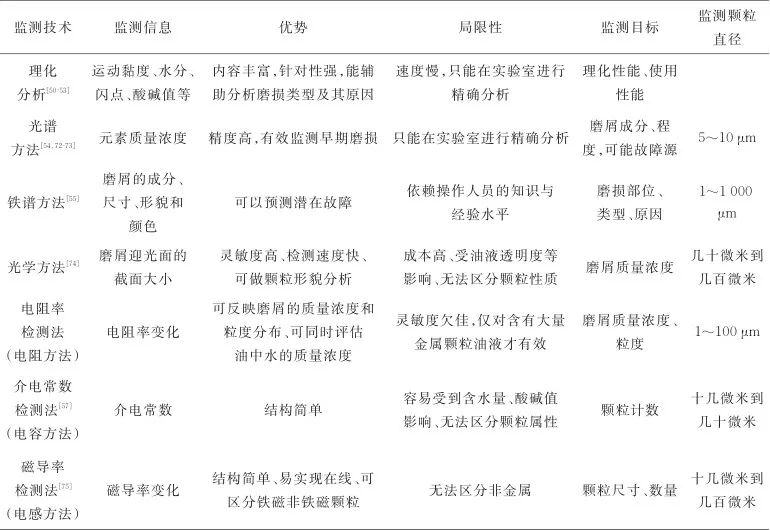

润滑油监测技术包括理化分析[50⁃53]、光谱分析[54]、铁谱分析[55⁃56]、颗粒计数[57]等。在润滑系统中通常都会安装过滤网,过滤从轴承等元件上脱落的颗粒,保持润滑油的清洁。不同使用环境下的润滑油过滤网具有不同的过滤精度,见表1。

表1 不同应用中的润滑油过滤网过滤精度

Table.1 Filtration accuracy of lubricating oil filters in different applications

民航等发动机系统工况较为平稳且运行时间较长,要求润滑油具有较高的清洁度;战斗机以及导弹等要求非常高的机动性,会产生大量磨屑,如果采用较高的过滤精度则会使大量颗粒被阻拦在过滤网上,容易造成过滤网堵塞。为避免航空发动机突然空中停车,战斗机、导弹的发动机润滑系统常采用较低的过滤精度,但较低的过滤精度可能会导致杂质颗粒进入到滚动接触表面之间加剧磨损。

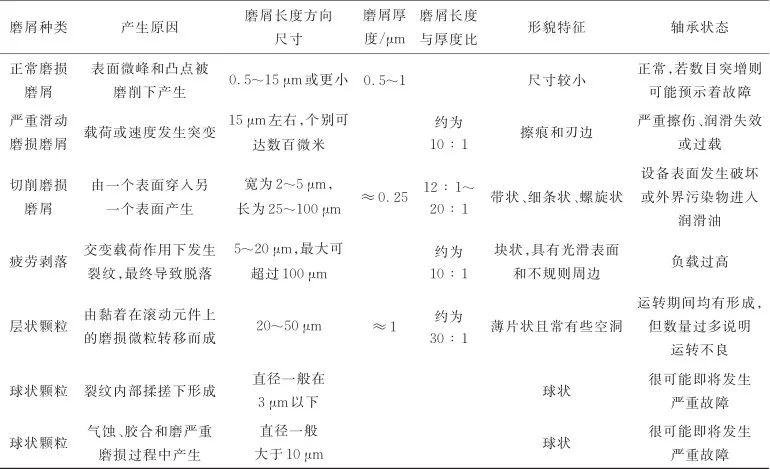

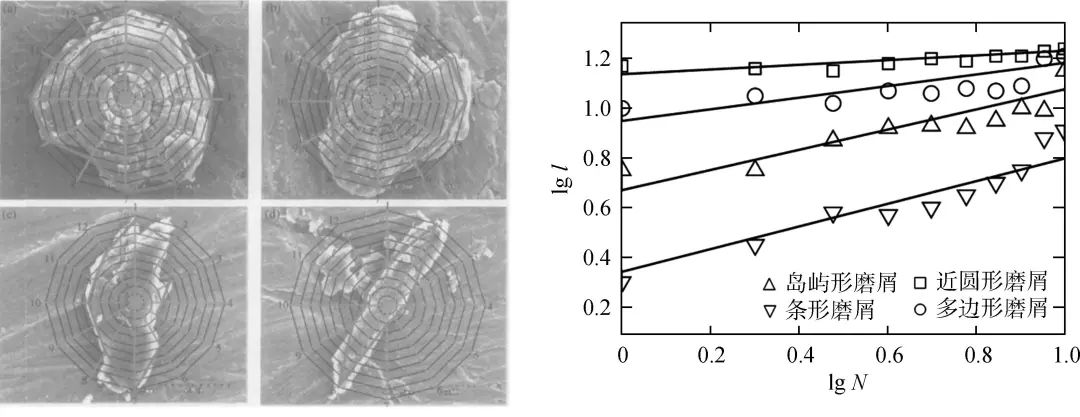

在轴承运行的过程中可能会由于疲劳、磨损等产生磨屑并进入润滑系统中,润滑油中的颗粒种类及产生原因见表2。通过分析磨屑的质量浓度、尺寸分布、形貌特征可以判断主轴轴承的状态。刘洪涛等[58]提出一种基于雷达图的磨屑轮廓特征表征方法,如图5所示,可以辨别具有相似轮廓弧度的不同磨屑,根据不同分形维数可表达不同轮廓复杂程度的磨屑,简单可靠;王洪伟等[59]针对光谱方法对大尺寸磨屑不敏感、铁谱方法操作复杂等问题,提出了一种基于光学的磨屑监测技术,通过试验验证该方法的有效性。

表2 主轴轴承运行中黑色颗粒产生原因、尺寸范围、形貌特征及含义[18,60⁃63]

Table.2 Causes,size range,morphological characteristics and meaning of black debris during main⁃shaft bearing operation[18,60⁃63]

图5 不同轮廓的磨屑轮廓雷达图表征及其双对数坐标[58]

Fig.5 Radar graph characterization of wear debris profiles with different profiles and its double logarithmic coordinates[58]

图5中l为磨屑中心与轮廓边缘焦点的长度,N为将l按顺序排列后的顺序数值(N=1,2,3,…,n)。

加拿大GasTOPS公司的MetalSCAN润滑油磨屑监测传感器[64⁃65]已成功应用于F119⁃PW⁃100发动机;美国Eaton公司的QDM磨屑传感器[66],已成功应用于GE90发动机上;英国Stewart Hughes有限公司的OLS静电润滑油传感器[67⁃69]已成功应用于F100⁃PW⁃100发动机。不同润滑油监测方法对比如表3。

表3 润滑油监测各类技术比较[60⁃61,63,70⁃71]

Table.3 Comparison of various technologies for lubricating monitoring[60⁃61,63,70⁃71]

2.5 温度特征监测方法

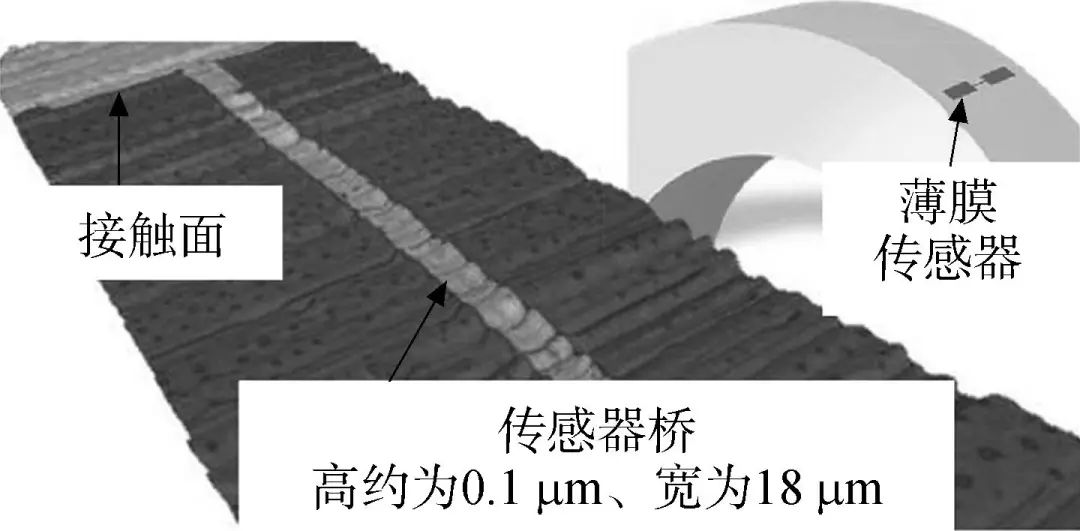

主轴轴承运行过程中温度可达200 ℃以上,接触区局部瞬闪温度可达600 ℃以上,对载荷、转速、润滑状态及打滑等比较敏感。主轴轴承接触表面的温度无法直接测量,通常通过测量其他表面结合温度场计算进行接触表面的温度估计,结合材料性能参数可以大致判断主轴轴承是否会发生热损伤。常用的主轴轴承温度监测的方法主要有热电偶传感器、示温漆,测温晶体等。热电偶传感器安装复杂,示温漆、测温晶体等无法监测温度的变化过程。一些学者提出了一些改进方法,如图6所示。Ebner等[13]在陶瓷盘表面通过离子束溅射方法加工了薄膜铂电阻温度传感器,成功测量了弹流润滑下的接触表面温度,虽然接触表面的传感器会影响温度分布,但相比其他远距离测量方法这种方法的误差要小得多。Seoudi等[76]在润滑油中加入量子点,基于量子点的光致发光原理成功测量了1.3 GPa接触压力下的接触区的温度,结果与理论值较为吻合。

图6 弹流接触区温度测量传感器[13]

Fig.6 Elastohydrodynamic contact area temperature measurement sensor[13]

温度监测对预防胶合等热损伤比较有效,但在监测疲劳等损伤时效果较差。因此单一温度监测不适用于主轴轴承的状态监测,温度监测对防止主轴轴承热损伤、研究主轴轴承的热损伤机理具有重要意义。

3 基于信息融合的多传感器信号分析方法

信息融合方法实际上是对人脑综合处理复杂问题的一种模拟。在多传感器系统中,各种传感器提供的信息可能具有不同的特性,通过在空间和时间上充分利用多个传感器资源,对各种观测信息进行合理的支配与使用,把冗余互补的信息依据某种准则进行结合,产生对观测对象的一致性描述,同时产生新的融合效果。基于各传感器的独立观测信息,通过对信息的优化组合导出更多的有效信息,最终提高整个系统的有效性。主轴轴承的信号故障特征弱、背景噪声强,信息融合方法处理这种信号具有其独特的优势。

3.1 信息融合方法的特点

单一类型的传感器采集信息有限,采用多种传感器可以进行信息互补,提高健康状态监测的准确率。Duan等[77]分析了不同类型的状态监测技术的优缺点,认为多传感器信息融合是未来机械设备状态监测的发展趋势;林桐等[78]提出一种基于标准化欧氏距离的多特征融合评估方法,通过试验证明该方法优于主元分析(principal components analysis,PCA)及支持向量数据描述(support vector data description,SVDD)方法。

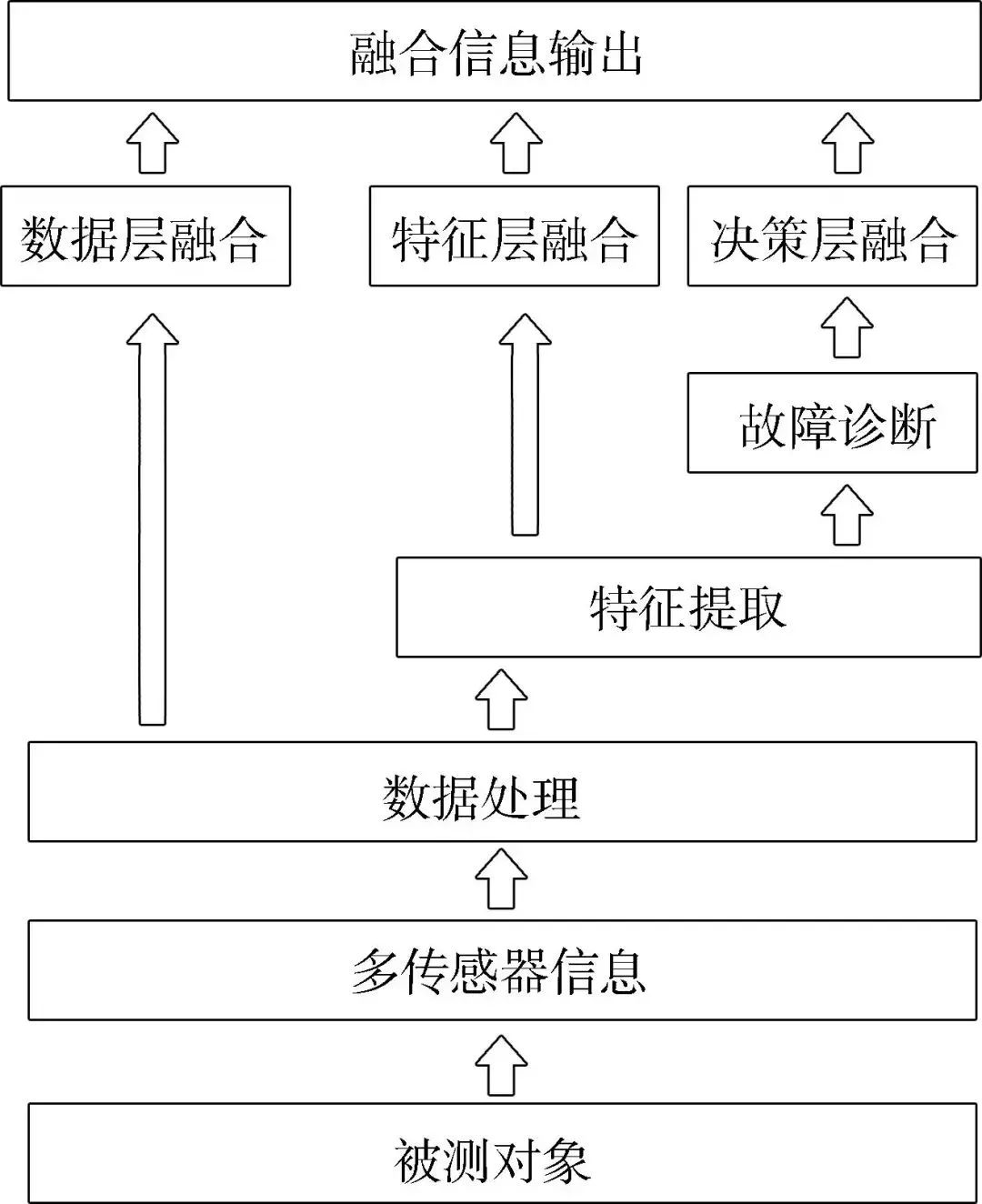

按照数据抽象的层次,融合可以划分为3个级别,数据层融合、特征层融合及决策层融合,见图7。

图7 基于信息融合的状态监测原理图

Fig.7 Schematic diagram of condition monitoring based on information fusion

数据层融合直接对传感器的观测值进行融合,优点在于具有其他层次方法无法企及的精确性。缺点在于运算量较大且无法进行异构数据的融合。主要算法包括线性加权类算法、Kalman滤波[79]方法等。

特征层融合由每个传感器计算出能够代表该传感器观测值的特征向量,并将此向量进行融合处理。优点在于,这类方法实现了可观的数据压缩;缺点在于,原始数据中的细微信息可能丢失。主要算法包括:核主元分析(kernel principal component analysis,KPCA)、支持向量机(support vector machine,SVM)、神经网络、k最邻近分类算法(k⁃nearest neighbor,kNN)方法等。

决策层融合通过融合每个传感器的决策得出系统决策。优点在于:对运算性能要求较低,不要求采集设备是同类传感器。缺点在于原始数据损失大,对微小因素的表现不明显。主要算法包括专家系统、Dempster⁃Shafer(D⁃S)证据理论[80⁃81]等。

3.2 主要算法

信息融合方法的发展与数学理论的不断推陈出新密不可分。数学方法是信息融合方法的基本工具,数据的合理表达需要经过数学方法对信号进行处理,常用算法如下:

1)加权平均算法。这种方法是将传感器的观测数据按照一定的权值进行相加,并作为融合的结果。加权平均法[82]的优点在于算法的稳定性较好,可以突出数据中的细微信息;缺点在于相对来说运算量较大。

2)Kalman滤波。Kalman滤波[79]方法主要用针对传感器的冗余信息进行融合。Kalman滤波方法的计算方式为递推,不需要进行大量数据的计算与存储,不要求系统有比较强的计算能力。

3)D⁃S证据理论。证据理论是由Dempster[83]和Shafer[84]提出的一种方法,在解决决策冲突中具有良好的效果。证据理论的优点在于具有直接表示“不确定”的能力;缺点在于要求证据是独立的,其合成规则存在比较大的争议,计算上存在潜在的指数爆炸等。严新平等[85]提出一种基于D⁃S证据理论,利用光谱、铁谱等进行信息融合对轴承擦伤、热损伤剥落等进行分类的方法。

4)人工智能。人工智能技术作为一种新兴的故障诊断方法受到关注,在复杂系统中具有较好的效果。Lin等[86]提出一种基于超球面判据的航空发动机主轴轴承人工智能融合诊断方法,通过试验数据证明该方法具有较高的准确率。基于人工智能的诊断方法主要包括神经网络[87],机器学习[88],模糊逻辑[89]、遗传算法[90],隐马尔可夫模型[91],贝叶斯方法[92],支持向量机[93]等。

人工智能方法的优点在于诊断结果依赖于观测数据,与系统复杂程度无关,对于一些复杂的系统有比较好的效果;缺点在于完成学习过程需要各种状态下的样本数据,而且诊断的精度与样本的完整性和代表性具有非常大的关系。

4 发展趋势

随着航空技术的不断发展,航空发动机的转速不断提高,主轴轴承的Dn值已向4×106mm•r/min发展。为适应更加苛刻的航空工况,主轴轴承的状态监测方法存在更大的挑战。航空发动机主轴轴承状态监测的重点与难点在于准确的数据采集与高效的数据分析。传感器技术不断发展,许多不同形式的高灵敏度传感器相继问世,但要适应高温、高应力、油雾环境、大振动的航空工况是一项非常具有挑战性的工作,复杂工况下,高背景噪声信号的快速、有效处理也具有相当大的难度。

4.1 机理研究方向

主轴轴承的材料变化会导致传感器信号变化,集成结构应用影响信号传递路径,传感器工作环境高温影响信号稳定性,试验载荷谱及等效加速方法将影响数据有效性。

1)材料特性对传感器响应的影响[94]。主轴轴承新材料的使用成为必然趋势,而新的本构方程将直接影响声发射等传感器的信号采集。建立材料性能数据库并不断完善对提升状态监测效果具有重要价值。

2)动态特性对传感器信号采集的影响[10]。航空发动机为追求性能提升,不断进行结构优化。主轴轴承已应用弹支、薄壁等结构并朝着集成化发展,振动、声发射等信号的传递路径可能发生较大改变。对新型结构的动力学特性进行研究,选择合适的传感器测点对减少噪声干扰,提升信号质量具有重要意义。

3)温度场计算方法[95]。主轴轴承接触表面的温度不可直接测量,需要通过计算温度场进行估计。随着主轴轴承最高工作温度不断提高,需要对现有计算方法进行改进以提高精度及效率。

4)试验参数对数据有效性的影响[15]。主轴轴承从设计到应用需要经过4级试验,即材料试验、标准轴承试验、全尺寸模拟工况试验和主机系统评价试验。整个评价的过程中,需要研究合理的载荷谱保证试验器的试验条件能够达到对主轴轴承工况的有效模拟,以及能够缩短时间的等效加速试验方法。

4.2 传感器方向

适应高温、高振动、油雾环境,结构微型化、无线化将成为主轴轴承传感器未来的发展方向[96]。

1)恶劣工作环境适应[97]。实现传感器微型化、无线化,消除因预留传感器供电线与传感器信号传输线对发动机结构的影响,克服复杂环境下的信号干扰;针对复杂苛刻工况下应用的半导体、金属等敏感元件新型加工工艺。

2)新型传感材料的应用[98]。将纳米发电材料、石墨烯等智能料应用于传感器以提升灵敏度;开发可嵌入主轴轴承,适用于高温、油雾环境、大量程、抗干扰能力强、高采样频率的新型传感器,提升诊断准确性。

3)多传感器润滑系统监测[12,61,99]。润滑系统中陶瓷、钛合金等非铁磁性颗粒数量、形态等参数的实时测量;光谱、铁谱监测方法的在线化;润滑油理化特性在线监测传感器开发。

4)高温测量传感器[100⁃101]。高速重载工况下的旋转套圈温度测量方法;量子点传感器的接触区温度与应力测量;接触区高响应瞬态温度传感器;集成抗磨损功能的涂层温度传感器;非接触式红外温度采集方法的应用。

5)动态特性监测[102⁃103]。基于超声等方法的润滑油膜厚度动态测量方法;基于纳米发电材料的转速测量方法;滚动体局部打滑的在线监测方法;测量温度、应力、转速等参数的嵌入式光纤传感器研究;主轴轴承各个摩擦副的磨损在线监测方法;基于高速摄影方法的旋转元件信息采集。

4.3 算法方向

高精度、高计算效率的多元信息融合与决策方法将成为主轴轴承的状态监测数据处理算法的发展方向[77,104]。

1)振动监测。开发精度更高、计算更快的数据处理算法;解决主轴轴承工作过程中的大范围工况变化、多振源耦合、高背景噪声等问题。

2)针对声发射信号,开发高采样频率信号的快速处理方法,并通过传感器信号判断损伤部位,定量判断损伤大小。

3)润滑油监测。研究润滑油更大流量与更高流速下的颗粒计数方法,以及更全面的颗粒形貌表征方法;润滑油理化特性传感器采集数据的高效处理方法。

4)基于图像处理方法的结构损伤判断、润滑油性能评估、颗粒计数与形貌分析。

5)智能传感器。基于温度、振动、润滑油等多传感器数据,结合信息融合方法形成主轴轴承服役状态与性能预测的集成化动态评估方法;通过集成多传感器冗余信息结合信号处理技术,提升监测系统的可靠性,形成软硬协同的视情维护策略;面向工况需求形成基于寿命和可靠性的轴承智能管控系统,根据轴承理论计算、历史数据和运行数据结合人工智能技术推测未来的动态使用寿命,并依据一定的规则,给出主轴轴承润滑条件等参数的调整意见。

4.4 人工智能方法数据库建立

数字孪生与人工智能[88,105⁃108]。建立主轴轴承材料试验、标准轴承试验、全尺寸模拟工况试验和主机系统评价试验的多传感器数据数据库,建立物理模型与数字模型,通过物理模型与数字模型之间的数据交互不断修正模型,基于人工智能技术预测主轴轴承在不同工况下的服役性能,模拟主轴轴承的损伤,给出不同条件下的主轴轴承失效边界。

建立主轴轴承运行历史多传感器数据数据库,保存轴承从开始服役到最终失效的全部数据以及对应的工况参数,以海量数据作为支撑,结合人工智能技术对主轴轴承的设计参数、加工方法、装配方式等进行指导,优化数字模型,修正失效边界,并给出故障预警阈值的参考。

引用本文:刘朋,王黎钦,张传伟,等.航空发动机主轴轴承状态监测研究现状与发展趋势[J].航空动力学报,2022,37(2):330‑343. (LIU Peng,WANG Liqin,ZHANG Chuanwei,et al.Research status and development trend of condition monitoring on main⁃shaft bearings used in aircraft engines[J].Journal of Aerospace Power,2022,37(2):330‑343.)

作者简介:刘朋(1993-),男,博士生,主要从事航空发动机主轴轴承状态监测研究。

通讯作者:王黎钦(1964-),男,教授、博士生导师,博士,主要从事高端滚动轴承技术与应用方向研究。E⁃mail:[email protected]

基金信息:国家重点研发计划(2018YFB0703804)

中图分类号:V233.1; TH133.334

文章编号:1000-8055(2022)02-0330-14

文献标识码:A

收稿日期:2021-02-24

出版日期:2022-02-28

网刊发布日期:2022-03-08

本文编辑:王碧珺

轴研所公众号 轴承杂志社公众号

营销热线

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181